Come tutti sappiamo, le aziende italiane (e in particolare del settore packaging e converting) da più di un anno hanno dovuto far fronte prima al calo di approvvigionamento delle materie prime, con conseguenti rincari sui costi della carta e delle tecnologie, a cui si aggiunge oggi la speculazione dovuta alla crisi ucraina che sta facendo lievitare i costi energetici di 4-5 volte le tariffe a cui eravamo abituati

By Marco Mingozzi – Z Due

Non sappiamo quanto andrà avanti questa situazione, ma certamente si tratta di un grave problema che affligge tutta la filiera e che potrebbe toccare altri record negativi nei prossimi mesi.

Per aiutare a far fronte ai rincari Z Due propone diverse soluzioni, certamente non risolutive ma che in qualche modo aiutano a salvaguardare una parte di marginalità della filiera che altrimenti sarebbe irrimediabilmente perduta.

Per quanto riguarda la stampa su cartone ondulato il sistema Vortex, i cui risultati qualitativi non sono più in discussione grazie ai numerosi premi vinti a livello nazionale e internazionale, è in grado di intervenire con algoritmi innovativi anche e soprattutto nell’ottimizzazione del processo produttivo consentendo a chiunque utilizzi il sistema di ottenere benefici economici mai raggiunti prima dai cliché flessografici.

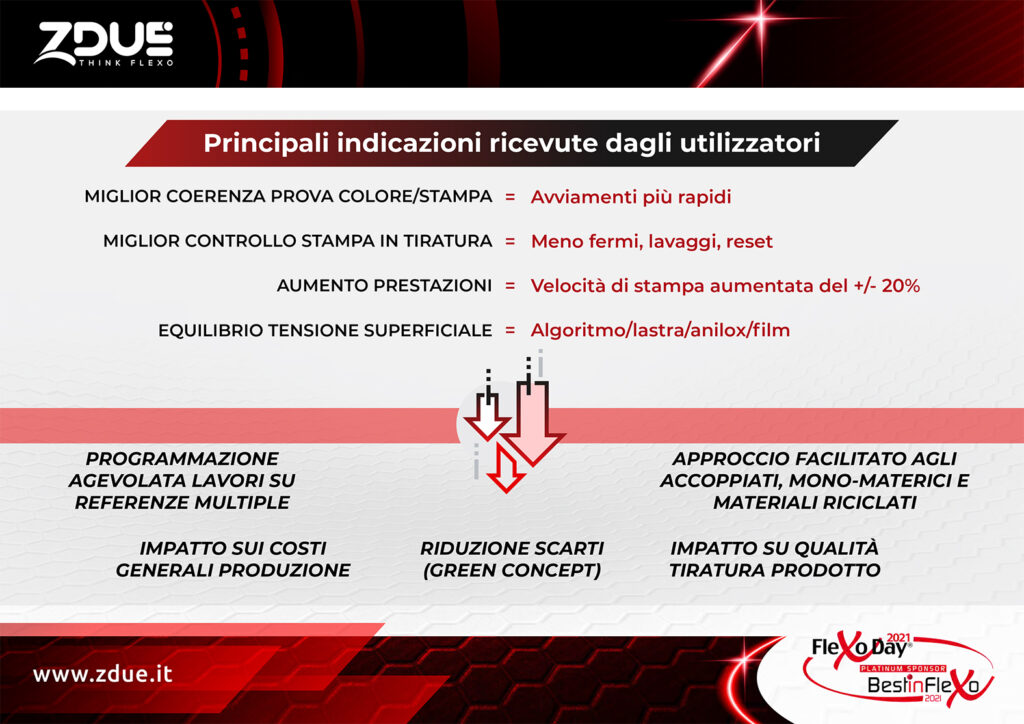

I vantaggi di Vortex

Un primo vantaggio facilmente tangibile è nel risparmio dei costi orari della macchina, evitando cambi anilox che aumentano le ore di fermo macchina, garantendo risultati di qualità anche con portate generose di inchiostro. Il sistema Vortex, fra l’altro, consente di produrre a una velocità sensibilmente maggiore, fra il 20 e il 50% a seconda del tipo di macchina e del sistema di raclatura installato. A fronte di un costo orario di una macchina da stampa flexo su cartone ondulato che oscilla fra i 600 e gli 800 euro, è possibile ragionare sul fatto che il risparmio anche solo di 5-10 minuti per lavorazione si traduca a fine mese in una cifra importante.

Altro aspetto da non sottovalutare in termini energetici è l’impiego degli asciugatori nelle macchine da stampa, nelle quali ogni gruppo di asciugatura sfrutta in media 50kw/h. Naturalmente l’impiego degli asciugatori è molto variabile a seconda del supporto (generalmente patinato), delle temperature esterne, della portata di inchiostro dei cilindri anilox e della velocità di produzione.

Grazie a diversi lavori che Z Due ha realizzato assieme ai propri partner, con il sistema Vortex è stato possibile in diversi casi stampare con gli asciugatori spenti anche in periodo non estivo, senza particolari problemi. Questo è possibile grazie all’algoritmo che consente un controllo elevatissimo del trasporto dell’inchiostro, anche con cilindri anilox di portate medie fino agli 8-9 grammi per metro quadrato. Immaginare di poter ridurre il consumo di energia degli asciugatori durante un processo di stampa su carte patinate per tutto il periodo dell’anno è senz’altro un risparmio molto importante per l’azienda.

Grazie a diversi lavori che Z Due ha realizzato assieme ai propri partner, con il sistema Vortex è stato possibile in diversi casi stampare con gli asciugatori spenti anche in periodo non estivo, senza particolari problemi. Questo è possibile grazie all’algoritmo che consente un controllo elevatissimo del trasporto dell’inchiostro, anche con cilindri anilox di portate medie fino agli 8-9 grammi per metro quadrato. Immaginare di poter ridurre il consumo di energia degli asciugatori durante un processo di stampa su carte patinate per tutto il periodo dell’anno è senz’altro un risparmio molto importante per l’azienda.

La variabile carta

Già prima della guerra russo-ucraina il problema della qualità del cartone e del costo della carta stessa era emerso molto evidente, con un aumento generale del costo del packaging e il conseguente impoverimento sul mercato della qualità delle carte. Z due, assieme a un importante partner della filiera del cartone ondulato, riceverà quest’anno un riconoscimento alla sostenibilità poiché è stato possibile produrre con un singolo impianto stampa in Vortex concepito per carte opache con cilindri anilox da 9 grammi, diverse referenze cromaticamente complesse sia su cartone opaco che patinato in onda bassa a 32 linee per cm, stampate su supporti riciclati (test bianco) con copertina da 115 grammi. Naturalmente la qualità di stampa su questi supporti è stata in linea con le richieste del cliente finale.

Già prima della guerra russo-ucraina il problema della qualità del cartone e del costo della carta stessa era emerso molto evidente, con un aumento generale del costo del packaging e il conseguente impoverimento sul mercato della qualità delle carte. Z due, assieme a un importante partner della filiera del cartone ondulato, riceverà quest’anno un riconoscimento alla sostenibilità poiché è stato possibile produrre con un singolo impianto stampa in Vortex concepito per carte opache con cilindri anilox da 9 grammi, diverse referenze cromaticamente complesse sia su cartone opaco che patinato in onda bassa a 32 linee per cm, stampate su supporti riciclati (test bianco) con copertina da 115 grammi. Naturalmente la qualità di stampa su questi supporti è stata in linea con le richieste del cliente finale.

Per riassumere, Vortex consente di innalzare la qualità degli stampati su qualsiasi macchina da stampa, dalla più datata con cilindro gommato a quella più moderna con raclatura in acciaio, tuttavia è in grado di garantire anche un risparmio importante nella filiera produttiva e nella scelta di supporti più “poveri” e riciclati su cui stampare lavori in cromia o comunque con retinature fini.

ProjectBlue e BlueEdge per il mercato del flessibile

Per quanto riguarda la stampa su supporti plastici Z Due propone già da diversi anni i sistemi ProjectBlue e BlueEdge, entrambi algoritmi pensati per le basse portate di inchiostro, il cui grosso vantaggio si traduce nell’aumento di densità ottica con poco inchiostro (risparmio), la riduzione del numero di colori in macchina (la stampa delle immagini realizzate dallo studio grafico in CMYK sarà riproducibile esattamente in CMYK senza ricorrere all’uso di colori Pantone) e l’aumento di velocità in tiratura stimata intorno ad un 20% di media. Tutti questi valori sono stati forniti dagli stampatori dopo un’attenta rilevazione, a cui ha fatto seguito un documento costi-benefici reale.

Per quanto riguarda la stampa su supporti plastici Z Due propone già da diversi anni i sistemi ProjectBlue e BlueEdge, entrambi algoritmi pensati per le basse portate di inchiostro, il cui grosso vantaggio si traduce nell’aumento di densità ottica con poco inchiostro (risparmio), la riduzione del numero di colori in macchina (la stampa delle immagini realizzate dallo studio grafico in CMYK sarà riproducibile esattamente in CMYK senza ricorrere all’uso di colori Pantone) e l’aumento di velocità in tiratura stimata intorno ad un 20% di media. Tutti questi valori sono stati forniti dagli stampatori dopo un’attenta rilevazione, a cui ha fatto seguito un documento costi-benefici reale.

Una delle grandi novità di questo autunno sarà la possibilità per tutti i converter che vorranno passare ai sistemi ProjectBlue, BlueEdge e Vortex di Z Due di ottenere una certificazione, in modo da poter garantire – mediante la messa a routine di certe procedure – una standardizzazione di processo e un reale risparmio in riferimento al documento costi-benefici di cui prima.

Nell’ambito della prestampa flexo Z Due ha messo in campo diverse opportunità di risparmio, che non pretendono ovviamente di risolvere in toto il problema dei rincari, tuttavia possono aiutare facilmente i converter a incrementare la marginalità nel proprio processo produttivo senza particolari investimenti.

Nel mare magnum dei rincari energetici e delle materie prime, anche solo poter salvare una goccia prima che il vaso trabocchi è senz’altro un obiettivo (e un’opportunità) che oggi può fare la differenza.