Il settore del packaging su cartone ondulato sta vivendo un periodo di grande fermento, tuttavia dopo l’emergenza Covid è emersa un’inedita necessità di contenere i costi e risparmiare a fronte dell’eccezionale rincaro delle materie prime e delle fonti energetiche

Il service di prestampa flexo Z Due propone due soluzioni che vanno incontro a queste due importanti esigenze: risparmio nei costi globali di produzione di ciascun lavoro e adeguamento della qualità degli stampati alla offset e digitale, con risultati eccellenti. Vortex e BlueEdge sono le risposte giuste per ottimizzare i processi, ridurre i costi e aumentare la produttività, con uno sguardo attento alla questione ecologica oggi sulla bocca di tutti.

Come nasce Vortex

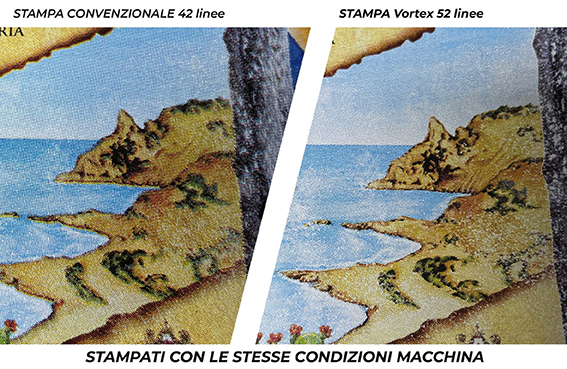

“Lo sviluppo di questo nuovo sistema ha come obiettivo il perseguimento della qualità partendo da configurazioni anilox di portata media; parliamo di una definizione medio alta (a 34-42 linee/cm) sul cartone patinato, garantendo a uno stampatore flexo un ottimo risultato qualitativo sia su supporto opaco che lucido, coi medesimi anilox a portata media (8-9 cm3 / mq di inchiostro). Siamo convinti di aver fornito una risposta concreta alle esigenze dei nostri clienti che sono alla ricerca continua di marginalità, che sappiamo oggi essere possibile solo con un aumento della produttività e riduzione di tempi morti, di scarti, ma anche di materiali consumabili come inchiostri.

Tutta una serie di costi che a fine anno incidono e non poco nella redditività di un’azienda”, dice Giorgio Cattani, responsabile tecnico di Z Due.

Vortex è una tecnologia di retinatura, che si basa sull’importanza della forma del punto, completamente differente rispetto a quello creato con un processo di produzione di lastre flexo tradizionali. Reproflex3 e Z Due hanno studiato questa innovazione partendo dal più importante vantaggio concesso dalle lastre Kodak Flexcel NX di Miraclon, ossia garantire un controllo del trasporto dell’inchiostro irraggiungibile da qualsiasi lastra LAMS. Vortex amplia e ottimizza al massimo questo vantaggio, riuscendo a trasportare fino al 40% in meno di inchiostro nelle zone retinate, garantendo tuttavia un’ottima coprenza nei fondi pieni quando si parla di anilox con portata generosa. Il ruolo svolto da Vortex è infatti quello di prestabilire la quantità di inchiostro che deve essere trasferita dall’anilox alla lastra, in diverse aree e in modo mirato, proprio grazie all’algoritmo applicato alla superficie di quest’ultima.

Vortex: la personalizzazione è il suo punto di forza

Umberto Cantone, responsabile commerciale di Z Due, valuta il sistema Vortex dal punto di vista economico per i converter, riportandoci anche il positivo feedback avuto da un importante stampatore cliente di Z Due.

“Vortex è un sistema che nasce per essere personalizzato sulle esigenze e specifiche tecniche di ogni singolo cliente. Lo abbiamo introdotto presso una trentina di clienti, che ormai da un anno ne apprezzano le peculiarità. Ciò tra l’altro consente loro anche di riqualificare macchine da stampa altrimenti impossibilitate a stampare lavori con la qualità richiesta dalla GDO (42 linee per cm)” dice Cantone.

“Uno stampatore nostro cliente che usa molto cartone patinato, disponendo di due macchine flexo, aveva ovviamente dedicato la sua macchina più performante alla stampa di lavori su patinato a discapito della seconda linea che risultava scarica di lavoro”, aggiunge Cantone, poi prosegue: “Il cliente ci ha chiesto di aiutarlo a riequilibrare la situazione. Grazie all’utilizzo di Vortex siamo riusciti nell’intento di raggiungere risultati equivalenti anche sulla linea produttiva meno performante che ora viene presa in considerazione anche per la stampa su cartone patinato, con una qualità del tutto in linea con le richieste dall’utilizzatore finale”, conclude Cantone.

Vortex riesce concretamente nell’intento di alzare la definizione di stampa di qualsiasi lavoro, indipendentemente dalla tipologia di macchina, cilindri anilox, inchiostri e cartone, consentendo pertanto un’ottimizzazione delle risorse dell’azienda e un miglioramento sensibile della produttività.

BlueEdge, la vera arma per la conversione

BlueEdge è un sistema innovativo per la realizzazione dei cliché flexo e nasce da un algoritmo proprietario che viene applicato alle lastre Kodak Flexcel NXC. I cliché BlueEdge possono essere utilizzati dai converter per ottenere stampati di altissima qualità e agevolare una standardizzazione del proprio processo produttivo.

La lastra BlueEdge è composta da una quantità di punti disposti secondo un algoritmo diverso dai consueti angoli di retino. La lineatura, pertanto, è inesistente. Tuttavia non dobbiamo confondere il sistema BlueEdge con il retino stocastico o “staccato” di Kodak, in quanto la disposizione dei punti non è casuale, bensì pre-determinata secondo un algoritmo ben preciso e proprietario. Questo nuovo trattamento superficiale della lastra consente un innalzamento della definizione delle immagini, una brillantezza e una densità cromatica senza precedenti nella flexo.

Con l’algoritmo BlueEdge è possibile finalmente stampare tutti i file grafici nati in CMYK senza ricorrere all’uso di spot color. Questo consente al converter di risparmiare sul numero dei colori in macchina, poiché estende il gamut colore riproducibile con la semplice quadricromia.

Un altro importante vantaggio che offre questa tecnologia è la possibilità di convertire in flexo numerosi lavori finora dedicati esclusivamente alla stampa litografica o digitale per questioni di definizione.

“Abbiamo esempi di lavori stampati in offset a 7 colori e accoppiati su cartone, convertiti con il sistema BlueEdge a 4 colori con l’aggiunta di vernice, stampati su cartone ondulato, fustellati, piegati e incollati in un unico passaggio .

Abbiamo poi l’esempio clamoroso di un lavoro richiesto in digitale dall’utilizzatore finale, con costi elevati per una tiratura abbondante. Il converter ha utilizzato BlueEdge per stampare in flexo, riducendo così i costi e ottenendo la qualità richiesta dal brand owner, il quale è rimasto sorpreso poiché non riusciva a distinguere la stampa flexo da quella digitale”, afferma di nuovo Umberto Cantone.

Naturalmente BlueEdge è un sistema dedicato per le stampe di altissima qualità e pertanto necessita di attrezzature (macchine, cilindri anilox e supporti) qualitativamente superiori, dal momento che nasce da un sistema dedicato esclusivamente per la stampa su film flessibile ed etichette. Tuttavia i converter che hanno scelto questa strada stanno allargando enormemente il numero di lavori convertibili dall’offset e dal digitale, con conseguente incremento della propria marginalità. Il fatto poi di stampare in quadricromia con palette fissa e con anilox di bassa portata di inchiostro favorisce un processo di risparmio che strizza l’occhio alla sostenibilità ambientale: meno colori, meno inchiostro, meno risorse energetiche richieste.

Z Due si è sempre distinta sul mercato per processi e soluzioni che contribuissero a migliorare la flexo, partendo da percorsi aziendali, formazione del personale a supporto della clientela. “Abbiamo sempre cercato di far crescere qualitativamente il settore della stampa flexo e sono convinto che i numerosi premi nazionali ed internazionali che abbiamo ricevuto in questi ultimi 2-3 anni non sono importanti solo per noi ma per tutti i nostri clienti e brand owner, che oggi guardano sempre più alla flexo come alla tecnologia in grado di supportare i propri progetti di packaging puntando al massimo della qualità”, conclude Marco Mingozzi, responsabile interno di Z Due, lasciandoci chiaramente intendere che la ricerca per un’ulteriore evoluzione di queste tecnologie è già in atto.