By Stefano d’Andrea – formatore e consulente nel processo flessografico

Pubblichiamo il resoconto su questo evento virtuale, seguito da Stefano d’Andrea, che ha stimolato e interessato moltissimi operatori del settore flessografico

Avevo prenotato l’hotel, acquistato il biglietto aereo, organizzato un sacco di cose con gli amici flessografici internazionali che avrebbero partecipato al Forum 2020 di FTA a Columbus, Ohio ma… mi trovo comodamente alla mia scrivania davanti al mio computer a seguire la prima sessione virtuale del Forum. Che poi tanto virtuale non è: si sta parlando di moltissimi aspetti pratici con una modalità webinar che è diventata consuetudine in queste settimane di lock-down. Fortunatamente l’organizzazione di FTA non si è fatta trovare impreparata, forte dell’esperienza dei numerosi webinar che vengono proposti agli associati durante l’anno.

Si, ma questo è un webinarone! Con 875 registrazioni da tutto il mondo e una media di 650 connessioni durante le 6 ore (inclusa pausa pranzo) della durata prevista. Il programma del Forum è stato mantenuto il più possibile aderente a quello originale della versione live ma è stato suddiviso su 3 mercoledì.

1a giornata

La prima sessione della giornata ha toccato i rapporti tra i vari ruoli nel flusso di produzione in termini di aspettative e di effettive possibilità tecniche. La presentazione era prevalentemente destinata alla produzione di imballaggi in cartone in preprint e postprint per chiarire come definire correttamente le aspettative sui risultati del prodotto stampato. Spesso la fase di “brief” viene sottovalutata oppure viene impostata su esperienze pregresse e caratteristiche di sistemi di stampa diversi, tipicamente offset. La corretta calibrazione e configurazione del sistema flessografico tramite il metodo FIRST consente di trasferire ai brand in maniera efficace le potenzialità, i limiti del sistema e la qualità attesa sul prodotto finito.

La giornata prosegue entrando negli aspetti pratici della fase più importante della calibrazione del sistema flessografico: l’ottimizzazione. Questa fase fondamentale del controllo del processo è stata descritta con dettagli pratici e operativi, così come vengono vissuti dai diretti interessati che devono gestire il sistema di stampa.

L’operatore di macchina è infatti un pilastro fondamentale nella comunicazione collegata alle fasi di calibrazione del processo, in merito alla definizione dei parametri ottimali per la configurazione del sistema di stampa.

L’ottimizzazione tra inchiostro e supporto da stampare è una delle parti più importanti, sia in termini di compatibilità tra i materiali che in termini di interazioni tra i colori che influenzano il risultato finale stampato. Durante l’ottimizzazione occorre prestare particolare attenzione al numero di variabili da testare perché si rischia di moltiplicare le varie condizioni con un aumento considerevole delle misurazioni da effettuare per analizzare i risultati.

L’ottimizzazione tra inchiostro e supporto da stampare è una delle parti più importanti, sia in termini di compatibilità tra i materiali che in termini di interazioni tra i colori che influenzano il risultato finale stampato. Durante l’ottimizzazione occorre prestare particolare attenzione al numero di variabili da testare perché si rischia di moltiplicare le varie condizioni con un aumento considerevole delle misurazioni da effettuare per analizzare i risultati.

Il risultato dell’ottimizzazione deve essere la prova che il sistema è in controllo, e che quindi si può procedere con le successive fasi di fingerprint e caratterizzazione.

Procedere con la caratterizzazione senza assicurarsi che il sistema sia in controllo è un’operazione inutile e dannosa: il risultato sarà un profilo colore su cui si impostano le operazioni di prestampa ma se questi dati non derivano da una condizione di stabilità, sarà ben difficile attendersi dei risultati prevedibili.

2a giornata

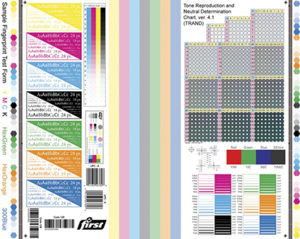

Passa una settimana e mi trovo come all’attesa di una nuova puntata di una serie televisiva. L’organizzazione si conferma precisa e puntuale e io sono impaziente di vedere come viene affrontato il tema del fingerprint, il momento in cui si definisce numericamente il comportamento del sistema di stampa: valori obiettivo e variabilità del sistema.

Passa una settimana e mi trovo come all’attesa di una nuova puntata di una serie televisiva. L’organizzazione si conferma precisa e puntuale e io sono impaziente di vedere come viene affrontato il tema del fingerprint, il momento in cui si definisce numericamente il comportamento del sistema di stampa: valori obiettivo e variabilità del sistema.

Il tema si sviluppa attorno a un argomento di interesse particolarmente vivo e attuale: la calibrazione a 7 colori in extended gamut. L’esperienza arriva direttamente da uno stampatore flexo a banda larga che ha raccontato tutte le fasi del processo di calibrazione e di acquisizione dei dati per definire lo standard interno e per fornire i dati necessari alla prestampa per la separazione delle immagini e per le prove colori.

La fase di fingerprint è fondamentale per definire i dati di caratterizzazione a partire dalla condizione base a 4 colori CMYK. E da questi dati si ricava il profilo, o meglio, si ricavano i profili necessari per la separazione delle immagini. Sì perché in funzione delle diverse necessità del soggetto grafico da stampare è opportuno separare le immagini con profili calcolati con diversa generazione del nero. Questi profili vengono poi utilizzati anche per la eventuale conversione in quadricromia di colori spot e Pantone e la presentazione successiva ha illustrato come ottimizzare queste conversioni per ridurre la somma totale degli inchiostri che contribuiscono alla riproduzione del colore, pur garantendo un minimo valore di delta E.

Per una efficace acquisizione dei dati che descrivono il comportamento del sistema di stampa è oggi possibile utilizzare sistemi spettrofotometrici a scansione che consentono di ottenere valori molto utili sulla media e sulla variabilità del comportamento del sistema. Un confronto tra i sistemi off-line e in-line ha fornito al pubblico una interessante analisi di caratteristiche, vantaggi e possibilità di utilizzo di entrambi i sistemi, con particolare attenzione alla possibilità di effettuare le misurazioni senza fermare la macchina e fornire una acquisizione continua dei dati.

Le sessioni sono proseguite attorno alla tolleranza di riproduzione dei colori e alle modalità di misurazione con un’interessante presentazione sul Delta E 2000 accompagnata da numerosi esempi pratici.

La seconda parte della giornata, che in America si svolge dopo pranzo e da noi avviene dopo cena, si rivolge ai destinatari dei metodi di calibrazione e controllo: i print buyer. Un panel di esperti coadiuvato da un piacevole utilizzo di sondaggi online, a cui il pubblico ha partecipato in tempo reale, ha affrontato gli argomenti che determinano le scelte dei clienti finali in merito alla qualità del prodotto stampato, dai criteri di valutazione alle tolleranze attese.

In tutto questo, la possibilità dello stampatore di poter dichiarare numericamente i valori che contraddistinguono il livello di qualità della propria produzione assume un’importanza fondamentale agli occhi del cliente finale. Quest’ultimo oggi è sempre più preparato sui temi relativi alla psicologia dei colori ma non si ferma più alla “normale” qualità del prodotto stampato ed è sempre più attento agli aspetti relativi all’impatto ambientale che interessano l’intera vita del prodotto, dalla progettazione allo scaffale di vendita.

3a giornata

Arriviamo alla giornata conclusiva del Forum, siamo al 6 maggio e le giornate sono oramai scandite dalla successione di incontri online e webinar con le più disparate piattaforme, ma all’appuntamento con il Virtual Forum arrivo preparato e puntuale: oggi si parla di innovazione, automazione e sostenibilità.

Arriviamo alla giornata conclusiva del Forum, siamo al 6 maggio e le giornate sono oramai scandite dalla successione di incontri online e webinar con le più disparate piattaforme, ma all’appuntamento con il Virtual Forum arrivo preparato e puntuale: oggi si parla di innovazione, automazione e sostenibilità.

L’apertura della giornata è affidata a una carrellata sulle innovazioni più significative che hanno interessato il mercato del packaging fino a portare all’evoluzione dell’industria 4.0, per poi dedicare attenzione alle tendenze che stanno guidando il mercato verso i temi della sostenibilità e dell’economia circolare. In questo ambito si sviluppano nuovi materiali barriera, nuove strutture in mono-materiale e bio-polimeri che favoriscono lo smaltimento, il recupero, il riutilizzo e altre necessità nell’ottica della migliore gestione delle risorse e dell’impatto ambientale.

Tra le innovazioni che toccano i componenti della macchina da stampa flexo, di sicuro interesse c’è anche la possibilità pulire i rulli anilox con un sistema che non utilizza prodotti chimici e non prevede scarti significativi: la pulizia con il laser.

Questa tecnologia utilizza delle sorgenti laser con una lunghezza d’onda e potenza diverse dai laser utilizzati per l’incisione della ceramica e quindi ovviamente non rischiano di danneggiare la superficie incisa del rullo anilox. L’impatto ambientale è veramente trascurabile e significativamente migliore di qualsiasi altro sistema che utilizzi prodotti chimici, inoltre la pulizia con il laser ha il vantaggio di poter rimuovere qualsiasi traccia della resina contenuta nell’inchiostro che si è seccata all’interno delle celle incise, riportando la tensione superficiale della ceramica alle condizioni originarie: se il rullo non è stato soggetto ad usura, abrasioni o altri danni di origine meccanica, al termine della pulizia laser è come avere un rullo anilox nuovo.

È poi il momento di un intervento che mi interessa in maniera particolare perché tratta un argomento di costante criticità per gli stampatori flexo: la stampa dell’inchiostro bianco. Lo strato di inchiostro bianco può talvolta risultare steso in modo irregolare, con spuntinature e difformità che limitano fortemente la funzione di base bianca opaca così importante nella stampa interna su film trasparente. Tutto questo è determinato da un equilibrio tra le caratteristiche di rullo anilox, formulazione inchiostro e caratteristiche di trasferimento del cliché e può avere un impatto considerevole sulla qualità del prodotto stampato e sulla riproduzione dei colori. Viene proposto un nuovo metodo olistico e multidimensionale di calcolo del “grado” di bianco che riunisce in un unico indice i valori di opacità, di mottle e di graininess e l’augurio è di avere a breve ulteriori indicazioni sulla effettiva implementazione di questo metodo di misurazione.

È poi il momento di un intervento che mi interessa in maniera particolare perché tratta un argomento di costante criticità per gli stampatori flexo: la stampa dell’inchiostro bianco. Lo strato di inchiostro bianco può talvolta risultare steso in modo irregolare, con spuntinature e difformità che limitano fortemente la funzione di base bianca opaca così importante nella stampa interna su film trasparente. Tutto questo è determinato da un equilibrio tra le caratteristiche di rullo anilox, formulazione inchiostro e caratteristiche di trasferimento del cliché e può avere un impatto considerevole sulla qualità del prodotto stampato e sulla riproduzione dei colori. Viene proposto un nuovo metodo olistico e multidimensionale di calcolo del “grado” di bianco che riunisce in un unico indice i valori di opacità, di mottle e di graininess e l’augurio è di avere a breve ulteriori indicazioni sulla effettiva implementazione di questo metodo di misurazione.

Le sessioni finali del Virtual Forum 2020 sono state affidate ad alcuni studenti che hanno la fortuna di frequentare università che implementano corsi specifici sulla flessografia e hanno approfondito alcuni temi di attualità come l’accuratezza nella riproduzione dei colori con inchiostri amichevoli per l’ambiente su supporti cartacei biodegradabili e la variabilità nella riproduzione dei colori speciali su diversi supporti. La sessione conclusiva ha premiato un progetto sviluppato da un team di studentesse della California Polytechnic State University sulla identità di un marchio, dall’ideazione concettuale al posizionamento, fino allo sviluppo pratico e alla produzione dei packaging associati. Un lavoro veramente ben fatto, seguito con dovizia in ogni minimo particolare che fa ben sperare nel futuro della nostra industria che vedrà la partecipazione di giovani preparati, capaci e attenti alle necessità del brand, del prodotto e dell’ambiente.

Le sessioni finali del Virtual Forum 2020 sono state affidate ad alcuni studenti che hanno la fortuna di frequentare università che implementano corsi specifici sulla flessografia e hanno approfondito alcuni temi di attualità come l’accuratezza nella riproduzione dei colori con inchiostri amichevoli per l’ambiente su supporti cartacei biodegradabili e la variabilità nella riproduzione dei colori speciali su diversi supporti. La sessione conclusiva ha premiato un progetto sviluppato da un team di studentesse della California Polytechnic State University sulla identità di un marchio, dall’ideazione concettuale al posizionamento, fino allo sviluppo pratico e alla produzione dei packaging associati. Un lavoro veramente ben fatto, seguito con dovizia in ogni minimo particolare che fa ben sperare nel futuro della nostra industria che vedrà la partecipazione di giovani preparati, capaci e attenti alle necessità del brand, del prodotto e dell’ambiente.