La prototipazione dell’imballaggio è la fase esecutiva immediatamente successiva al disegno tecnico. Essenziale è realizzare un modello funzionale e prevedere una molteplicità di dati quali ad esempio le caratteristiche meccaniche dei materiali coinvolti. Tipo, reazione a stress e sollecitazioni date dall’utilizzo, attribuendo all’imballo oltre che una caratteristica estetica anche durabilità e consistenza, quindi la capacità di contenere il prodotto a cui è destinato limitando imperfezioni.

By Diego Lucarini – Docente tecnico e formatore

Grazie a:

Fondazione Democenter SIPE, centro di ricerca e di innovazione.

Exmplar s.r.l. per Abaqus simulia – Dossoult Sistemes.

B+B international s.r.l. per ArtiosCAD – Esko.

Il disegno tecnico cartotecnico è un insieme di accorgimenti legati alla teoria della piega, variabili a seconda che si prenda in esame il cartone ondulato o teso. Il progettista specializzato nel settore del packaging deve realizzare uno sketch che includa le nomenclature e le tolleranze del tipo di cartone coinvolto.

Infatti, la tolleranza di piega e cordonatura, variano a seconda dello spessore della carta e del numero di piatti/fogli, spessore/kraft, fogli/sinusoidali. La cordonatura ha necessità di una nomenclatura2 grafica dedicata, che distingue il cordone generalmente indicato con un tratteggio della lama, una linea continua e quindi finalizza il disegno alla creazione della fustella, piana o rotativa.

Nei primordi della progettazione automatica CAD dedicata alla cartotecnica, gli unici strumenti che si prestavano alla gestione di un disegno che prevedeva estrusione e funzioni booleane di sezione, fusione o sottrazione, finalizzate alla simulazione dell’imballaggio 3D, impegnavano spesso il progettista in un calcolo a monte delle tolleranze di piega. Tuttavia anche se la soluzione tridimensionale risultava assolutamente rappresentativa, solo la campionatura permetteva una reale constatazione del risultato. Una sostanziale evoluzione del metodo di progettazione e prototipazione è stata offerta da ESKO software, che ha sviluppato una serie di programmi dedicati alla progettazione del packaging, tra questi programmi spicca ArtiosCAD, la cui ampia libreria include molteplici tipologie di Cartone ondulato FEFCO e GIFCO. Oltre ad un numero elevato di accorgimenti per l’allestimento della fustella e del mockup grafico.

ArtiosCAD è il software leader per la progettazione e la gestione di ogni tipo di imballaggio rigido a base cellulosa.

Un importante motore di render gestisce il disegno tridimensionale parametrico che simula la chiusura dell’imballaggio, applicando quanto in sintesi già espresso.

La possibilità di eseguire velocemente un corretto disegno tridimensionale non esclude la piena compatibilità di ArtiosCAD con i plotter da taglio, macchinari essenziali nella lavorazione del prototipo cartotecnico. Ma il prototipo realizzato con il plotter di taglio per quanto corretto non permette una serie di osservazioni, valori non rilevabili ad occhio nudo.

Nello studio dell’imballo cartotecnico la constatazione delle caratteristiche fisico meccaniche legate alle sollecitazioni/stress dovute all’utilizzo, al trasporto o altre tipologie di carico o impatto sono lasciate a laboratori specializzati, che attraverso appositi macchinari valutavano il grado di fragilità, possibilità e trasportabilità dell’imballaggio.

Nello studio dell’imballo cartotecnico la constatazione delle caratteristiche fisico meccaniche legate alle sollecitazioni/stress dovute all’utilizzo, al trasporto o altre tipologie di carico o impatto sono lasciate a laboratori specializzati, che attraverso appositi macchinari valutavano il grado di fragilità, possibilità e trasportabilità dell’imballaggio.

Un processo laboratoriale oneroso.Infatti, queste analisi risultano essere puro appannaggio di packaging dedicati ad alcuni settori, quale ad esempio, alta tecnologia aerospaziale, dove anche nel delivery ogni particolare deve essere valutato onde evitare micro danneggiamenti.

La necessità di poter ottimizzare il prototipo stabilendo l’effettiva solidità della scatola, realizzata in cartone ondulato, in altri materiali, come soluzione ibrida tra polietilene e carta, o con materiali di nuova concezione mi ha impegnato in un’attenta ricerca di valide alternative. Alternativa che ritengo si concretizzi nel software di simulazione Abaqus SIMULIA.

Lavorare coordinando ArtiosCAD con Abaqus permette di analizzare una moltitudine di variabili e parametri, rendendo l’imballo scientificamente sicuro1. Per valutare quanto affermato segue un esercizio che prende ad esame una geometria solida che si presterà a simulare una scatola alla cui base applicheremo un valore di stress o forza, così da rilevare l’effettiva capacità di contenere e tutelare il prodotto.

Case study:

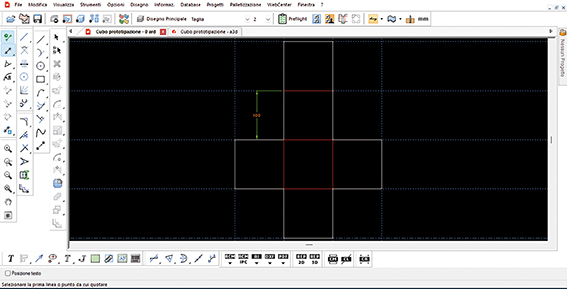

Il primo step nel disegno di uno sketch in Artioscad è legato alla scelta del tipo di cartone ondulato, valutando le opzioni presenti in una libreria inclusa nell’installazione del software. Scelgo il cartone FEFCO l-125E Kraft. Un mono onda, adatto ad un imballo rigido secondario, cioè non finalizzato al contatto diretto con gli alimenti.

Scelta la polilinea/geometria inizio a disegnare l’imballo, da prima in pianta, prevedendo per ogni faccia (tab) un perimetro di 40 cm. Come già dichiarato il mio fine è comprendere il grado compatibilità tra le due piattaforme, per questo motivo opto per una geometria essenziale, priva di tutte quelle caratteristiche cartotecniche che consentono la chiusura, esempio linguette (flap) destinate ad incastri o a ricevere un punto di colla.

In questo case study le uniche caratteristiche cartoteche sono il tipo di cartone applicato e le quattro pieghe/cordonature.

Le polilinee consentono di disegnare velocemente le geometrie a cui il programma assegna automaticamente il valore di piega espresso dalle linee di colore rosso.

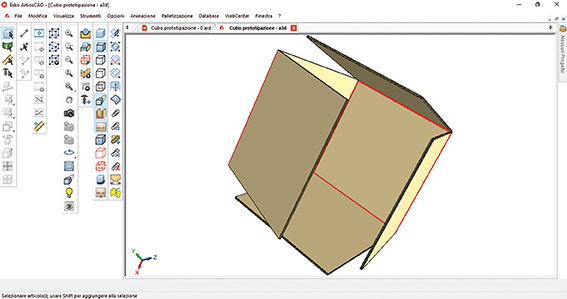

L’opzione converti 3D avvia le funzionalità del motore render di ArtiosCad, consentendo di simulare la chiusura, parziale o completa dell’imballo. Alle cordonature viene applicato un esatto valore delle tolleranze di piega, rispettando perfettamente lo spessore ed il numero di onde del cartone e lo spessore della carta. Vedi valori assegnati.

Il prototipo parametrico è completo, il programma ci consente di valutare attraverso il 3D il corretto assemblaggio dell’imballo.

Il prototipo parametrico è completo, il programma ci consente di valutare attraverso il 3D il corretto assemblaggio dell’imballo.

La globalità di variabili e constatazioni legate alle caratteristiche di uno studio di prototipazione di un contenitore a cui prevediamo di assegnare, ipoteticamente, una vita più lunga in termini di utilizzo, può prevedere in aggiunta a quanto svolto in un laboratorio di simulazione meccanica strutturale, partendo dalle caratteristiche del materiale applicato, prove di compressione, sollecitazione termodinamiche, etc.

Tornando alla descrizione dei passaggi dell’esercizio, una volta completato il 3D, selezioniamo il disegno e scegliamo per l’esportazione del modello parametrico il comando ArtiosCAD ‘’Output’’, il software consente di scegliere diverse estensioni informatiche. Anche Abaqus permette di importare differenti tipologie di progetti parametrici sviluppati in altri programmi CAD. Constatato che l’estensione informatica .IGS3 sia un formato compatibile tra le due piattaforme, procedo con l’importazione in Abaqus dell’estruso, questo viene catalogato come elenco PART, questa funzione è assegnata in quanto elemento già tridimensionale non nativo.

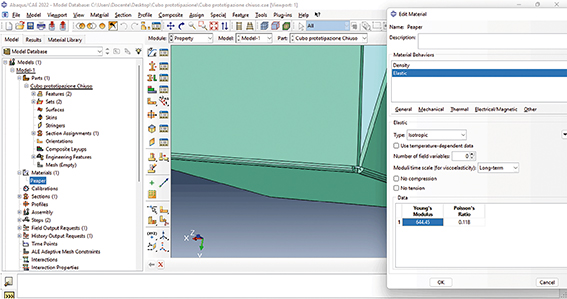

La prima fase sarà quella di rinominare il disegno IGS Geometry ed assegnare le caratteristiche del materiale associato all’oggetto 3D.

Va detto che il programma Abaqus permette un ottima modellazione solida e come tale anche i dettagli dell’ estruso importato sono descritti con assoluta cura.

Il passaggio dedicato al materiale non richiede la tipologia e le caratteristiche del cartone selezionato della libreria FEFCO, ma valori più metodici, citandone sole alcuni, la densità di massa, che varia a secondo del processo di fabbricazione della carta, in questo caso Recycled corrugated pulp 463.7 g / m 2*, i valori di l’elasticità, il Poisson ratio 0.118 e Young Modulus 644.45 **.

I parametri successivi sono attinenti alla scelta del test a cui il materiale verrà sottoposto. Simuliamo quindi, il valore di stress causato da una forza espressa dalla pressione applicata dall’ingombro. Attraverso la funzione ‘’Load’’ applichiamo una magnitudine/valore di forza rispetto ad un piano o più selezionato. Nel nostro caso selezioniamo l’area superiore del tab di base. ‘’FIx to ground’’ consente di simulare la stabilità dell’oggetto a terra o nel piano d’appoggio dell’imballo.

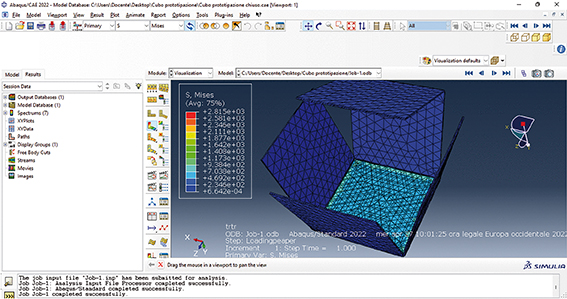

Una volta settati tutti i parametri non rimane che commutare il parametrico in mesh poligonale. Meshare, cioè frammentare il disegno in numero di punti e piani esponenziale implica qualche accorgimento, rispetto ad un 3D sviluppato sketch nativo. La mesh permette di simulare l’impatto interagendo tra i valori di magnitudine ed punti di pressione applicati sul piano reticolato del disegno parametrico.

Il risultato sarà la constatazione della solidità dell’imballo rispetto all’esercizio di sollecitazione di una forza determinata. Nell’immagine si evince come il grado di stress sia maggiore nell’area delle cordonature, il colore è associato al livello di sollecitazione dato dal campo di forza. Altro valore, la deformazione della mesh, sempre dovuta dalla prova di forza applicata.

Ovvio che le variabili sono molteplici ad iniziare dal fatto che il cartone ondulato è un materiale composto da un insieme di strati che presentano dei pieni e dei vuoti, accorgimenti che in un secondo step possono essere inclusi ma che in questo caso dimostrativo, non sono inclusi.

Ovvio che le variabili sono molteplici ad iniziare dal fatto che il cartone ondulato è un materiale composto da un insieme di strati che presentano dei pieni e dei vuoti, accorgimenti che in un secondo step possono essere inclusi ma che in questo caso dimostrativo, non sono inclusi.

Se ne deduce che un prodotto ottimale è indice di risparmio produttivo, energetico, una riduzione degli scarti, valori consequenziali all’intero processo di lavoro. In molte piccole medie aziende cartotecniche la scelta della tipologia di cartone o materiale, rispetto al prodotto da imballare avviene spesso dettata dall’esperienza del progettista, congiunta alle necessità di costo. Altresì il lavoro di queste due applicazioni permette un’effettiva constatazione della solidità e della durabilità del contenitore e di altre necessità strutturali, vedi sicurezza, da associare all’imballo.

NOTE:

L’esercizio non prevede verifiche di carattere chimico, quali ad esempio la migrazione dei pigmenti degli inchiostri, ma esclusivamente prove fisiche e meccaniche. Altri test sono rinviati a sviluppi inclusivi di ulteriori competenze.

- La nomenclatura grafica indicata è puramente formale, per tanto può cambiare in base agli accordi tra il disegnatore, l’azienda e il produttore di fustelle, vedi l’assegnazione dei colori e non del tratteggio in ArtiosCad.

- Initial Graphics Exchange Specification (IGES) definisce un formato dati neutrale che consente lo scambio di dati, file grafici e informazioni tra sistemi CAD.

* Numerical Prediction of Equivalent Mechanical Properties of Corrugated Paperboard by 3D Finite Element Analysis. Department of Bio-Industrial Machinery Engineering, Pusan National University, Miryang 50463, Korea; parkjssy@pusan.ac.kr (J.P.); changsewon@gmail.com (S.C.) 2 Department of Logistic Packaging, Kyongbuk Science College, Chilgok 39913, Korea * Correspondence: hmjung@kbsc.ac.kr; Tel.: +82-54-979-9558

** Contribution to the modelling of the corrugated cardboard behaviour. Institut PRISME/LMSP, UPRES E.A. 4229, Université d’Orléans, Polytech’Orléans, 8 rue Leonard de Vinci 45072 Orléans Cedex2, France