Fibercompositi nasce negli anni Ottanta come fornitore di componenti in materiale composito per l’industria meccanotessile, rispondendo alle esigenze dei costruttori di telai in cerca di soluzioni innovative per superare i limiti dei manufatti in lega leggera. Negli anni lo sviluppo tecnico e tecnologico ha permesso all’azienda di aprirsi a nuovi mercati, tra cui quello del mondo flexo.

By F. Ciatto, D. Zanolini – Direzione Tecnica Fibercompositi

I materiali compositi si utilizzano in sostituzione di quelli metallici, laddove è necessario il miglioramento delle prestazioni statiche, dinamiche e della resistenza alla corrosione; ulteriore beneficio è la riduzione della massa che comporta minori inerzie e maggiore maneggevolezza.

I materiali compositi si utilizzano in sostituzione di quelli metallici, laddove è necessario il miglioramento delle prestazioni statiche, dinamiche e della resistenza alla corrosione; ulteriore beneficio è la riduzione della massa che comporta minori inerzie e maggiore maneggevolezza.

Fibercompositi produce già da alcuni anni rulli e cilindri in fibra di carbonio fornendo i maggiori costruttori europei di macchine flexo. I frequenti contatti tra i vari team di R&D sono stati terreno fertile per la crescita di nuove proposte ed idee concernenti lo sviluppo della camera porta racla. Da subito abbiamo recepito la necessità di ogni singolo partner di creare un componente sostitutivo ed intercambiabile con tutti i particolari già esistenti, rispettando così anche le geometrie di raclatura che sono il “marchio di fabbrica” di ogni costruttore.

Partendo da questa base il reparto R&D Fibercompositi ha dovuto ricercare una soluzione per la produzione del pezzo, concentrandosi su metodi e tecnologie innovative che permettessero di realizzare una camera corpo racla in fibra di carbonio “cucita su misura” del cliente, permettendogli, ad esempio, di utilizzare i propri sistemi di chiusura premilama, quelli di carico/scarico/lavaggio, i bloccaggi alla macchina, ecc.

I vantaggi economici per il cliente di non dovere riprogettare ed eventualmente produrre “ex novo” tutti questi componenti su macchine nuove si sommano alla possibilità di potere effettuare senza costi di assistenza aggiuntivi anche il retrofitting di macchine già installate i cui utilizzatori necessitano di un incremento di prestazioni.

Fin qui tutto nella norma…ma…quando si parla di manufatti in fibra di carbonio, per di più personalizzati, una delle obiezioni ricorrenti è “troppo costoso!”, ragion per cui un altro degli input principali è stato il contenimento del costo del prodotto. Tali premesse hanno stimolato la creatività del team di R&D Fibercompositi che ha raccolto la sfida, e, brevettando un nuovo sistema di produzione, ha permesso di soddisfare ogni esigenza contenendo i costi.

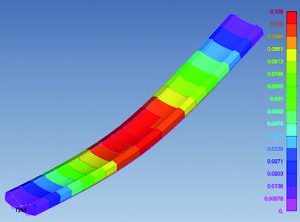

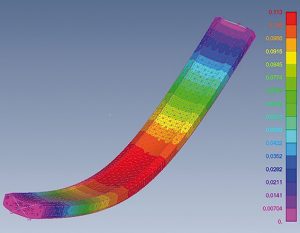

Ogni nuova richiesta di sviluppo di tali componenti inizia con la fase di progettazione e analisi FEM che ci consente di identificare il giusto rapporto tra la riduzione del peso e la rigidità: tipicamente con una riduzione del 35-40% del peso rispetto allo stesso componente in alluminio, siamo in grado di ottenere una rigidezza superiore del 15-20%.  Successivamente in collaborazione con il cliente studiamo la migliore soluzione possibile rispettando la geometria originale ed eventualmente adattando il pezzo ai vari componenti dell’assieme finale e predisponiamo tutti gli inserti per il montaggio in acciaio inox per garantire la resistenza alla corrosione. Questa fase di studio precede la progettazione e realizzazione delle attrezzature necessarie all’ottenimento del pezzo.

Successivamente in collaborazione con il cliente studiamo la migliore soluzione possibile rispettando la geometria originale ed eventualmente adattando il pezzo ai vari componenti dell’assieme finale e predisponiamo tutti gli inserti per il montaggio in acciaio inox per garantire la resistenza alla corrosione. Questa fase di studio precede la progettazione e realizzazione delle attrezzature necessarie all’ottenimento del pezzo.

Grazie alla nostra tecnologia di produzione la camera inchiostratrice è ottenuta di stampaggio evitando quindi lavorazioni di asportazione che, facendo affiorare le fibre, ne potrebbero pregiudicare l’impermeabilità con la conseguenza di contaminazione dell’inchiostro. Normalmente siamo anche in grado di regolare l’eventuale pre-curvatura longitudinale del corpo racla soddisfacendo le specifiche di settaggio a bordo macchina. Tale peculiarità trova notevole riscontro nei casi di tavole molto grandi consentendo di mantenere le pressioni di esercizio contenute.

La resina che utilizziamo è stata testata per valutarne la resistenza ai maggiori solventi ed ai primer impiegati nell’industria della stampa, e, grazie ai risultati ottenuti, equipaggiamo anche macchine per la stampa digitale sostituendo i particolari in alluminio o tecnopolimero la cui corrosione e poca rigidità ne limitano l’utilizzo. Volontà, impegno, flessibilità ed innovazioni tecnologiche sono la risposta di Fibercompositi alle esigenze del mercato flexo.