Continuiamo il percorso di approfondimento tecnico nel mondo della stampa flessografica su cartone ondulato parlando dei sistemi di dosaggio dell’inchiostro, grazie al prezioso contributo di Gianni Amendola e Simone Bonaria

Dopo aver parlato sul precedente numero degli inchiostri e dei sistemi d’inchiostrazione, ci focalizzeremo in questo articolo sul trasferimento dell’inchiostro sull’anilox.

Dopo aver parlato sul precedente numero degli inchiostri e dei sistemi d’inchiostrazione, ci focalizzeremo in questo articolo sul trasferimento dell’inchiostro sull’anilox.

Il sistema di dosaggio, detto sistema di raclatura, ha il compito di trasferire in maniera precisa e pulita l’inchiostro all’interno delle celle, saturandole, ma allo stesso tempo tenendo pulito l’esterno del rullo anilox. Questo è un processo chiave per ottenere risultati di alta qualità e precisione.

Sin dagli albori della stampa flessografica, e fino a un qualche anno fa, l’inchiostro prelevato dal secchio, e spinto nella macchina tramite pompa, veniva iniettato tra due rulli in rotazione: un rullo gommato e un rullo anilox. Il rullo gommato, solitamente ricoperto da neoprene o EPDM, ha la caratteristica di essere morbido per poter essere posto in pressione contro il rullo anilox. Quest’ultimo, come vedremo nel prossimo numero, è un rullo caratterizzato da una superficie ceramica microforata, in grado di trasportare inchiostro all’interne di questi micro fori, chiamati celle. La rotazione e la pressione tra i due rulli, permetteva all’inchiostro di saturare le celle dell’anilox, e allo stesso tempo di pulire la superficie esterna della cella.

La soluzione di trasferimento a rulli gommati, è un sistema tuttora utilizzato, specialmente in alcuni processi di spalmatura, dove l’omogeneità della stesura, non è il requisito principale. A seguito dellla continua richiesta di aumento di qualità e velocità di stampa, il rullo gommato è stato lentamente sostituito da un nuovo sistema di dosaggio, chiamato racla camera.

La soluzione di trasferimento a rulli gommati, è un sistema tuttora utilizzato, specialmente in alcuni processi di spalmatura, dove l’omogeneità della stesura, non è il requisito principale. A seguito dellla continua richiesta di aumento di qualità e velocità di stampa, il rullo gommato è stato lentamente sostituito da un nuovo sistema di dosaggio, chiamato racla camera.

Si è passati da un sistema di inchiostrazione approssimativo, a uno che meccanicamente non può sbagliare, perchè trasferisce esattamente sempre la stessa quantità di prodotto, in qualsiasi punto dell’anilox. Un processo semplice, controllabile e soprattutto ripetibile.

Il sistema a racla camera, nato già negli anni ‘90, ma diffusosi negli ultimi 20 anni, è un calamaio dotato di due lame che raschiano l’anilox per tutta la sua lunghezza, mentre le tenute laterali, garantiscono la “chiusura” del sistema. L’intero sistema viene posto in contatto sull’anilox tramite pressione meccanica o pneumatica.

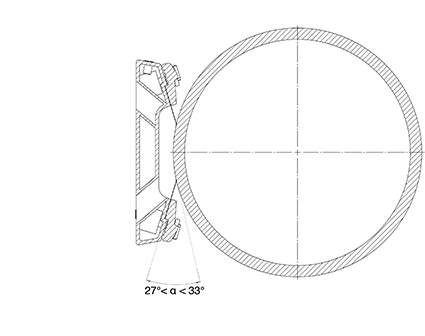

L’inchiostro, spinto dalla pompa, scorre all’interno della camera, riempiendola ed entra in contatto con l’anilox in rotazione, andandone a saturare le celle. Le celle, sature d’inchiostro, prima di uscire dalla racla camera, vengono raschiate dalla lama. Questo punto di contatto tra lama e rullo anilox, è il punto chiave per il funzionamento di questo sistema. Per consentire che le celle vengano raclate in maniera pulita e corretta, e che la vita delle lame sia accettabile, è indispensabile che  l’angolo di contatto tra la lama e l’anilox sia all’interno di un range ben definito. Questo angolo è definito come l’angolo α che si va a formare tra la collineare della lama e la tangente all’anilox passante per il punto di contatto. Per garantire un funzionamento idoneo quest’angolo α dev’essere compreso tra 27-33°. Questo angolo dev’essere definito dal costruttore della camera in fase d’installazione sulla macchina, e non vi è modo di modificarlo successivamente.

l’angolo di contatto tra la lama e l’anilox sia all’interno di un range ben definito. Questo angolo è definito come l’angolo α che si va a formare tra la collineare della lama e la tangente all’anilox passante per il punto di contatto. Per garantire un funzionamento idoneo quest’angolo α dev’essere compreso tra 27-33°. Questo angolo dev’essere definito dal costruttore della camera in fase d’installazione sulla macchina, e non vi è modo di modificarlo successivamente.

La seconda lama, chiamata racla di contenimento, invece ha la funzione di chiudere e sigillare il sistema racla camera, facendo in modo che il contenuto possa circolare al suo interno ma anche evitando che polvere e detriti possano entrare all’interno, inquinando l’inchiostro, oppure danneggiando la lama, e di conseguenza la stampa.

Sistema aperto o sistema chiuso?

Nella storia della stampa flessografica, si è partiti da un sistema aperto (rullo gommato) e si è arrivati a un sistema chiuso (racla camera), ma esistono soluzioni intermedie, come ad esempio sistemi a rullo gommato con racla negativa o sistemi a camera racla aperta dotati di una singola lama.

Nella storia della stampa flessografica, si è partiti da un sistema aperto (rullo gommato) e si è arrivati a un sistema chiuso (racla camera), ma esistono soluzioni intermedie, come ad esempio sistemi a rullo gommato con racla negativa o sistemi a camera racla aperta dotati di una singola lama.

Analizzando brevemente i vantaggi e gli svantaggi, possiamo affermare che i sistemi aperti, caratterizzati dal fatto che l’inchiostro non può mai andare in pressione, sono molto più facili da gestire da parte degli operatori, non richiedono sistemi di lavaggio evoluti, ma allo stesso tempo non garantiscono qualità di stampa superiore, non garantiscono un lavaggio efficiente e temono le alte velocità e contaminazione esterna. Per quanto riguarda invece i sistemi chiusi, caratterizzati dal fatto che l’inchiostro parte e  ritorna nel secchio senza mai prendere aria, sicuramente garantiscono una qualità e una ripetibilità superiore, vantano tempi di cambio lavoro molto più corti grazie alla possibilità di lavare in pressione, ma a loro discapito vi è la necessità di sistemi d’inchiostrazione e lavaggio più evoluti, la presenza di particolari di ricambio soggetti ad usura (lame e tenute), e non ultimo, la necessità di mantenere costante la viscosità dell’inchiostro, al fine di non influenzare la qualità di stampa.

ritorna nel secchio senza mai prendere aria, sicuramente garantiscono una qualità e una ripetibilità superiore, vantano tempi di cambio lavoro molto più corti grazie alla possibilità di lavare in pressione, ma a loro discapito vi è la necessità di sistemi d’inchiostrazione e lavaggio più evoluti, la presenza di particolari di ricambio soggetti ad usura (lame e tenute), e non ultimo, la necessità di mantenere costante la viscosità dell’inchiostro, al fine di non influenzare la qualità di stampa.

La qualità e le condizioni della camera racla sono l’elemento fondamentale del successo di stampa

La camera racla è una delle variabili fondamentali del processo di stampa, per questo è importante conoscere bene ogni singolo componente, per poterlo mantenere in ottimo stato e sempre performante:

Sistema di chiusura: è il meccanismo che permette di portare le lame in contatto durante la fase d’inchiostrazione; solitamente è costituito da un supporto sul quale è fissata o incernierata la camera racla, sistema a due pistoni pneumatici laterali o un cuscino pneumatico, posto posteriormente, che spinge in posizione la camera, fornendo una pressione omogenea lungo tutta la sua lunghezza. È molto importante non eccedere mai con le pressioni di esercizio, sia per non danneggiare l’anilox, sia per una maggior vita delle lame e delle tenute laterali. E’ necessario verificare sempre l’assenza di giochi meccanici su questo sistema per garantire spiacevoli difetti in stampa.

Sistema di chiusura: è il meccanismo che permette di portare le lame in contatto durante la fase d’inchiostrazione; solitamente è costituito da un supporto sul quale è fissata o incernierata la camera racla, sistema a due pistoni pneumatici laterali o un cuscino pneumatico, posto posteriormente, che spinge in posizione la camera, fornendo una pressione omogenea lungo tutta la sua lunghezza. È molto importante non eccedere mai con le pressioni di esercizio, sia per non danneggiare l’anilox, sia per una maggior vita delle lame e delle tenute laterali. E’ necessario verificare sempre l’assenza di giochi meccanici su questo sistema per garantire spiacevoli difetti in stampa.

- Corpo camera: costituisce la parte principale del sistema; al suo interno scorre l’inchiostro seguendo il flusso definito dal foro di carico (solitamente singolo e posizionato sul fondo della camera centralmente) e i fori di scarico (normalmente posizionati sui due estremi del corpo, in posizione alta per garantire il riempimento della camera). È molto importante assicurarsi che la camera abbia anche dei piccoli fori di svuotamento posizionati inferiormente, questo per evitare che nel passaggio dalla fase d’inchiostrazione alla fase di lavaggio, l’inchiostro presente in camera non venga lavato e scaricato, causando un rilevante spreco. La camera deve svuotarsi completamente prima di avviare il ciclo di lavaggio. La superficie di contatto interna della camera è la variabile più importante per questo componente, per ottenere una pulizia senza residui di inchiostro. Per questo è importante verificare periodicamente tale superficie, verificando non solo le condizioni di pulizia, ma anche l’eventuale corrosione.

- Tenute laterali: componenti fondamentali per non fare fuoriscire l’inchiostro lateralmente dalla camera, sigillano le testate della camera, appoggiandosi direttamente in contatto sulle fasce non incise dell’anilox (chiamate “not engraved area” o “dead band”). La scelta del materiale e della sua durezza, sono fondamentali per garantirne una lunga durata. Un materiale morbido avrà meno attrito sull’anilox, ma temerà molto di più pressione e pezzi d’inchiostro secco. Un materiale duro avrà più usura dalla frizione dell’anilox, ma verrà danneggiato meno da residui d’inchiostro secco e sopporterà meglio pressioni elevate. Le tenute laterali sono in ogni modo parti consumabili, quindi la sostituzione periodica, eviterà inutile e costosi fermi macchina in produzione.

- Lame o racle: le più temute dagli operatori sono in metallo, ma da qualche anno, per la gioia del RSPP (il responsabile del servizio di prevenzione e protezione), sono anche in materiale plastico. Queste hanno il compito di raschiare l’inchiostro in eccesso, mantenendolo all’interno del sistema e di sigillare la camera. Se quelle in metallo non accusano cambi di pressione repentini, anche se scorretti, per via della memoria di forma del materiale, con quelle in plastica l’aumento di pressione sul sistema a racla dev’essere proporzionale alla vita della racla, fino alla sua sostituzione. Anche per le lame una sostituzione periodica e programmata, eviterà inutili e spiacevoli fermi macchina.

- Ferma lame: chiamato anche “blade holder” solitamente può essere di diversi tipi: a vite, a eccentrico, a molla, o penumatico. Molto importante che questi sistemi di chiusura delle lame garantiscano una buona stesura della lama, evitando l’effetto onda, causa di difetti in stampa e usura non uniforme delle lame.

Le principali problematiche della racla camera

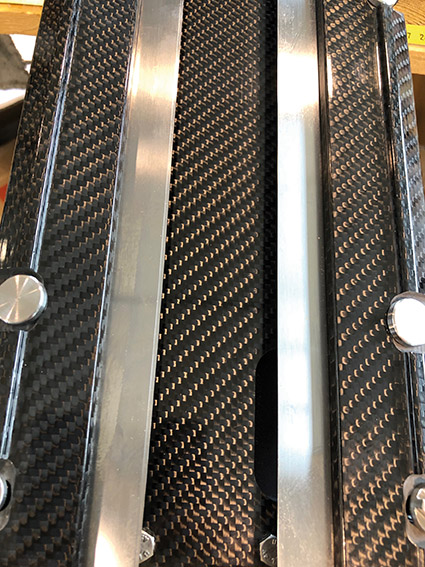

Corrosione: una delle problematiche maggiormente diffusa tra gli stampatori con inchiostri base acqua, è quella della corrosione (“pitting”), che produce cavità ben profonde, che in una prima fase possono generare contaminazione dovuta alla scarsa lavabilità della superficie, ma con il passare del tempo possono compromettere addirittura la struttura e quindi la rigidità del corpo camera. La soluzione a questo problema è arrivata dalla tecnologia dei materiali compositi, in primis, la fibra di carbonio, che laminata con speciali resine epossidiche, non soffre in alcun modo la corrosione, garantendo una vita del prodotto ben oltre i 15 anni, e una superficie ultra lucida che consente all’inchiostro di scorrere senza aggrapparsi.

Corrosione: una delle problematiche maggiormente diffusa tra gli stampatori con inchiostri base acqua, è quella della corrosione (“pitting”), che produce cavità ben profonde, che in una prima fase possono generare contaminazione dovuta alla scarsa lavabilità della superficie, ma con il passare del tempo possono compromettere addirittura la struttura e quindi la rigidità del corpo camera. La soluzione a questo problema è arrivata dalla tecnologia dei materiali compositi, in primis, la fibra di carbonio, che laminata con speciali resine epossidiche, non soffre in alcun modo la corrosione, garantendo una vita del prodotto ben oltre i 15 anni, e una superficie ultra lucida che consente all’inchiostro di scorrere senza aggrapparsi.

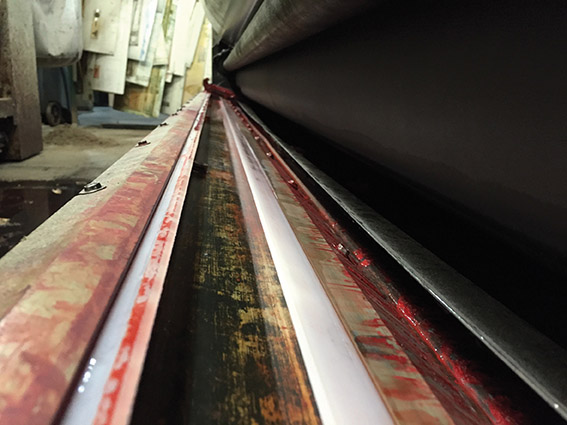

Back doctoring: spesso questa problematica viene confusa con delle perdite dalla camera e quindi un errato posizionamento del sistema, in realtà questo gocciolamento è solo una conseguenza dell’effetto “back doctoring”. A seconda dell’orientamento della camera racla rispetto alla rotazione dell’anilox, questo fenomeno si può verificare in due modi diversi. In entrambi i casi è dovuto principalmente per l’errato angolo di contatto o spessore della lama di contenimento, che fa sì che quest’ultima funga come lama di raclatura, ma andando a raschiare esternamente l’inchiostro non trasferito al cliché.

Nel caso in cui la lama di contenimento sia posizionata inferiormente, il fenomeno è ben identificabile a fine lavoro, quando si troveranno piccole formazioni solide pendenti d’inchiostro secco al di sotto della camera racla.

Nel caso in cui la lama di contenimento sia posizionata inferiormente, il fenomeno è ben identificabile a fine lavoro, quando si troveranno piccole formazioni solide pendenti d’inchiostro secco al di sotto della camera racla.

Nel caso in cui, la lama di raclatura posta superiormente, il fenomeno di “back doctoring” può causare del gocciolamento dalle tenute laterali, che in realtà non sono causa del problema: sempre per il principio descritto sopra, l’inchiostro raschiato esternamente, scorre lungo la lama di contenimento superiore e cade per gravità sulle tenute.

Al fine di risolvere le problematiche di “back doctoring”, molti costruttori di camere di ultima generazione propongono profili asimmetrici, in grado di garantire l’assenza di questo effetto anche ad alte velocità di stampa. Spesso però il “back doctoring” non è causato dall’errato angolo di contatto della lama di contenimento, ma dall’errato spessore di questa; in questo caso la riduzione di spessore può ridurre o eliminare il problema.