Si rinnovano gli appuntamenti con i webinar tecnici di Uteco, che lo scorso 30 marzo ha presentato, in partnership con Novamont, Sun Chemical e Ticinoplast tre nuove soluzioni di packaging sostenibile all’insegna della riciclabilità e dell’economia circolare

Lo stabilimento Uteco di Colognola ai Colli (Vr) è stato teatro di un interessante webinar che ha visto le 4 aziende leader nei rispettivi settori, unire gli sforzi per realizzare soluzioni di packaging innovative e sostenibili, presentate da Elisabetta Fanesi, Application Development Manager di Novamont; Anan Hiyasat, Area Sales Manager di Uteco per il Middle East e Africa; Claudio Martini, Sales Manager di Ticino Plast e Pierangelo Brambilla, Product Director, Global Laminating Adhesives & Cold-Seals, EMEA/LAR Functional Coatings di SunChemical

Lo stabilimento Uteco di Colognola ai Colli (Vr) è stato teatro di un interessante webinar che ha visto le 4 aziende leader nei rispettivi settori, unire gli sforzi per realizzare soluzioni di packaging innovative e sostenibili, presentate da Elisabetta Fanesi, Application Development Manager di Novamont; Anan Hiyasat, Area Sales Manager di Uteco per il Middle East e Africa; Claudio Martini, Sales Manager di Ticino Plast e Pierangelo Brambilla, Product Director, Global Laminating Adhesives & Cold-Seals, EMEA/LAR Functional Coatings di SunChemical

Sostenibilità nel packaging

La sostenibilità è il focus principale con cui tutti i settori industriali sono chiamati a confrontarsi da alcuni anni, ma ci sono comparti, e il packaging è uno di questi, che sono particolarmente coinvolti per non dire esposti, dove del resto sono in atto importanti cambiamenti, specialmente per quanto riguarda gli imballaggi alimentari una volta esaurita la loro funzione di protezione e trasporto del cibo. Il fine vita è dunque un argomento molto in voga all’interno del settore del packaging, e soprattutto quando si trattano materiali come i film plastici, le complessità aumentano e sono richieste competenze sempre più specifiche, sin dalle prime fasi di progettazione e design degli imballi, per passare poi alla produzione, con le fasi di stampa e converting, confezionamenti, senza tralasciare ovviamente la produzione del materiale stesso. Una serie di fasi e procedimenti produttivi che coinvolgono diversi attori della catena, oggi sempre più in prima linea nel voler dare risposte concrete e precise ai consumatori finali. La collaborazione tra gli attori protagonisti dell’industria è una delle chiavi del successo di un imballaggio sostenibile.

Il webinar dal titolo “Packaging and Sustainability: Innovative solutions for production chain of excellence” ha presentato in esclusiva tre concept di packaging sostenibile, realizzati utilizzando materie prime ad alto contenuto di rinnovabilità e a impronta ambientale drasticamente ridotta. Mantenendo tutti i plus tecnologici e comunicazionali i partners hanno unito le forze creando le basi per un futuro del packaging più sostenibile in direzione di un’economia circolare sempre più inclusiva.

Il webinar dal titolo “Packaging and Sustainability: Innovative solutions for production chain of excellence” ha presentato in esclusiva tre concept di packaging sostenibile, realizzati utilizzando materie prime ad alto contenuto di rinnovabilità e a impronta ambientale drasticamente ridotta. Mantenendo tutti i plus tecnologici e comunicazionali i partners hanno unito le forze creando le basi per un futuro del packaging più sostenibile in direzione di un’economia circolare sempre più inclusiva.

La parola ai protagonisti: impegni concreti per imballaggi a prova di economia circolare!

“Nel settore del packaging flessibile riteniamo che i materiali compostabili possano sostituire quei packaging dove ancora oggi vengono utilizzate soluzioni multimateriali e quindi non riciclabili, oppure per tutta quella serie di imballaggi le cui dimensioni troppo piccole non possono essere selezionate negli impianti di riciclo attualmente disponibili o in quelle situazioni dove l’imballaggio a fine vita risulta contaminato dall’alimento, evitando inoltre che degli scarti alimentari possano finire nell’indifferenziato”, dice Elisabetta Fanesi presentando Novamont e le linee guida in tema di packaging sostenibili.

Uteco, da sempre attenta agli aspetti legati alla sostenibilità nella produzione di packaging, da quanto è entrata a far parte del fondo finanziario industriale internazionale NB Renaissance ha stretto nuove e importanti collaborazioni con altre aziende facenti parte della medesima proprietà, con le quali ha incrementato lo studio e lo sviluppo di soluzioni tecnologiche innovative e volte a una produzione sempre più sostenibile. “Nel Converdrome, il centro di ricerche Uteco di Verona, nascono tutte le innovazioni tecnologiche che coinvolgono le nostre aree di business, quindi stampa flexo, rotocalco e accoppiamento di materiali flessibili. Collaboriamo con i fornitori partner dell’industria ma anche con i più importanti brand di livello internazionale nel food & beverage, healthcare, industria del packaging in generale, coi quali testiamo nuove tecnologie e nuove procedure produttive per offrire al mercato soluzioni 100% sostenibili grazie all’impiego di inchiostri base acqua o EB o l’impiego di adesivi solventless per l’accoppiamento”, dice Anan Hiyasat, raccontando i principali trend in atto nel mercato della stampa e del converting.

15.000 tonnellate di materiale prodotte ogni anno, per tutti i settori del packaging, fanno di Ticino Plast un player di riferimento che da anni persegue gli obiettivi dell’economia circolare secondo le classiche tre “R”: riutilizza, riduci e ricicla. “Riutilizzare nel nostro settore non è un obiettivo perseguibile, pertanto in Ticino Plast ci siamo concentrati nella riduzione e nella possibilità di rendere riciclabili gli imballaggi prodotti coi nostri film, senza ovviamente comprometterne la funzionalità”, racconta Claudio Martini. Riduzione degli spessori con film più tecnici e diminuzione della densità degli stessi, ma anche lo sviluppo, grazie ai partner internazionali, di film bi-orientati di polietilene, adatti sia ai processi di stampa che nobilitazione con coating o processi sottovuoto che garantiscono elevate proprietà barriera ai gas, all’ossigeno, agli aromi e ai vapori d’acqua sono il frutto dell’impegno di Ticino Plast per un’industria del packaging sempre più sostenibile. Grazie alla collaborazione con Novamont, Ticino Plast ha sviluppato una gamma di film compostabili per l’industria alimentare, che nel giugno 2020 ha portato al lancio sul mercato della serie nextFilm by Ticino Plast, un prodotto capace di trasmettere i valori dell’azienda per quanto riguarda l’economia circolare e il rispetto per l’ambiente.

15.000 tonnellate di materiale prodotte ogni anno, per tutti i settori del packaging, fanno di Ticino Plast un player di riferimento che da anni persegue gli obiettivi dell’economia circolare secondo le classiche tre “R”: riutilizza, riduci e ricicla. “Riutilizzare nel nostro settore non è un obiettivo perseguibile, pertanto in Ticino Plast ci siamo concentrati nella riduzione e nella possibilità di rendere riciclabili gli imballaggi prodotti coi nostri film, senza ovviamente comprometterne la funzionalità”, racconta Claudio Martini. Riduzione degli spessori con film più tecnici e diminuzione della densità degli stessi, ma anche lo sviluppo, grazie ai partner internazionali, di film bi-orientati di polietilene, adatti sia ai processi di stampa che nobilitazione con coating o processi sottovuoto che garantiscono elevate proprietà barriera ai gas, all’ossigeno, agli aromi e ai vapori d’acqua sono il frutto dell’impegno di Ticino Plast per un’industria del packaging sempre più sostenibile. Grazie alla collaborazione con Novamont, Ticino Plast ha sviluppato una gamma di film compostabili per l’industria alimentare, che nel giugno 2020 ha portato al lancio sul mercato della serie nextFilm by Ticino Plast, un prodotto capace di trasmettere i valori dell’azienda per quanto riguarda l’economia circolare e il rispetto per l’ambiente.

Sun Chemical con la sua vasta gamma di prodotti per l’industria della stampa e del converting gioca un ruolo di primaria importanza nel processo produttivo di imballaggi sostenibili, come racconta Pierangelo Brambilla – “oggi nello sviluppo di progetti sostenibili dobbiamo prendere in considerazione il ciclo di vita dei prodotti, così da essere sicuri che le innovazioni immesse sul mercato siano effettivamente sostenibili da un punto di vista ambientale. I costi dell’imballo devono essere in linea con le esigenze del mercato senza alcun tipo di compromesso per quanto riguarda la sicurezza e lo spreco alimentare quando immettiamo sul mercato nuove soluzioni. Infine bisogna tenere presente il forte impegno delle politiche e legislazioni per garantire la conformità e anticipare i cambiamenti nelle scelte delle soluzioni di imballaggio”.

Le soluzioni innovative presentate

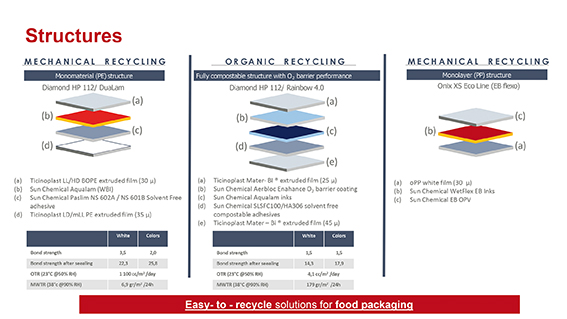

La prima soluzione prevede un laminato compostabile per il packaging alimentare da riciclare organicamente. Ticino Plast ha contribuito con il film rigido trasparente B100, ottenuto estrudendo un nuovo grado di Mater-Bi di Novamont ottimizzato per stampa e accoppiamento e in grado di ricevere ulteriori trattamenti come laccatura o metallizzazione e implementando l’effetto barriera, mentre Uteco ha utilizzato la macchina flessografica Diamond HP 112 per stampare a 10 colori. Il film B100 è stato trattato con un coating bi-componente di Sun Chemical, che migliora la permeabilità all’ossigeno del supporto, ed è stato stampato con gli inchiostri Sun Chemical a base acqua. Come strato saldante si è utilizzato il film B102 di Ticino Plast, accoppiato con il B100 per realizzare un laminato compostabile, utilizzabile per diverse applicazioni nel campo alimentare. L’accoppiamento è stato realizzato sulla macchina Uteco Rainbow 4.0, accoppiatrice e laminatrice ad alta automazione disegnata per le specifiche esigenze del packaging alimentare. Per l’accoppiamento si è utilizzato l’adesivo compostabile Solvent Free di Sun Chemical, a basso contenuto monomerico e ad alto contenuto rinnovabile.

La prima soluzione prevede un laminato compostabile per il packaging alimentare da riciclare organicamente. Ticino Plast ha contribuito con il film rigido trasparente B100, ottenuto estrudendo un nuovo grado di Mater-Bi di Novamont ottimizzato per stampa e accoppiamento e in grado di ricevere ulteriori trattamenti come laccatura o metallizzazione e implementando l’effetto barriera, mentre Uteco ha utilizzato la macchina flessografica Diamond HP 112 per stampare a 10 colori. Il film B100 è stato trattato con un coating bi-componente di Sun Chemical, che migliora la permeabilità all’ossigeno del supporto, ed è stato stampato con gli inchiostri Sun Chemical a base acqua. Come strato saldante si è utilizzato il film B102 di Ticino Plast, accoppiato con il B100 per realizzare un laminato compostabile, utilizzabile per diverse applicazioni nel campo alimentare. L’accoppiamento è stato realizzato sulla macchina Uteco Rainbow 4.0, accoppiatrice e laminatrice ad alta automazione disegnata per le specifiche esigenze del packaging alimentare. Per l’accoppiamento si è utilizzato l’adesivo compostabile Solvent Free di Sun Chemical, a basso contenuto monomerico e ad alto contenuto rinnovabile.

La seconda soluzione prevede la realizzazione di un laminato monomateriale 100% in polietilene adatto a diverse applicazioni in ambito alimentare e adatto ad essere riciclato meccanicamente, per perseguire gli obiettivi di un’economia sempre più circolare. Il film utilizzato è il BOPE, un film in polietilene bi-orientato tenter-frame adatto alla stampa e al coating in applicazioni mono e multistrato.

In questo caso Uteco ha utilizzato la Diamond HP modello 112, particolarmente versatile e precisa, e la tecnologia innovativa dell’accoppiatrice solventless DuaLam. Per la stampa interna sono stati selezionati gli inchiostri a base acqua Sun Chemical della serie Aqualam, progettati per la stampa ad alte velocità di film plastici per laminazione. L’accoppiamento tra i due film è stato effettuato utilizzando la tecnologia di laminazione DuaLam di Uteco.

La terza soluzione è rivolta verso un alleggerimento del peso degli imballaggi e declina il concept del monostrato con la stampa esterna, adatta al riciclo meccanico. Per tale stampa è stata utilizzata la serie di inchiostri EB Flexo in combinazione con la vernice di sovrastampa EB Flexo idonea a sterilizzazione. Gli inchiostri Electron Beam WetFlex non contengono solventi e sono quindi esenti da sostanze organiche volatili (VOC). Per la stampa Uteco ha utilizzato la sua macchina speciale Onyx XS “EcoOne” dotata di tecnologia EB3, disegnata per poter utilizzare inchiostri a essiccazione EB e garantire un’elevata efficienza produttiva, una velocità di 300 m/min, ridotte emissioni e un risparmio energetico fino al 30% rispetto a soluzioni tradizionali.

“Crediamo molto nella possibilità di fornire imballaggi sostenibili, e non solo per il mercato europeo o comunque per quei mercati che sono maturi, ma anche e soprattutto per le aree emergenti che hanno grande bisogno di tecnologia e know-how per produrre anche loro soluzioni sempre più green”, conclude Anan Hiyasat.

A tu per tu con l’Ing. Alessandro Bicego, Chief of Innovation di Uteco

Ing. Bicego, come esce Uteco da questi ultimi due anni del tutto particolari?

“Gli ultimi due anni sono stati straordinari per noi di Uteco, e grazie alla spinta della nuova proprietà abbiamo lanciato un piano di sviluppo ambizioso con investimenti significativi in tutte le aree aziendali per i prossimi anni. Arriviamo da un periodo sfidante a livello globale, caratterizzato dalla pandemia, che ha messo a dura prova tutti i settori produttivi. In questo scenario Uteco ha dimostrato solidità e resilienza, con ordini in crescita e una visione chiara per il futuro.

“Gli ultimi due anni sono stati straordinari per noi di Uteco, e grazie alla spinta della nuova proprietà abbiamo lanciato un piano di sviluppo ambizioso con investimenti significativi in tutte le aree aziendali per i prossimi anni. Arriviamo da un periodo sfidante a livello globale, caratterizzato dalla pandemia, che ha messo a dura prova tutti i settori produttivi. In questo scenario Uteco ha dimostrato solidità e resilienza, con ordini in crescita e una visione chiara per il futuro.

Uteco vuole proporsi sul mercato con un piano rinnovato di tutte le sue attività che coniugano una prospettiva sempre più globale con una presenza locale, al fianco dei propri clienti, per assisterli tempestivamente con prodotti e soluzioni personalizzate secondo le loro esigenze.

Con una dimostrata capacità di anticipare le esigenze del mercato e una chiara visione dei trend del futuro, l’azienda è pronta ad affrontare le nuove sfide, specialmente quelle imposte dalla crisi climatica e ambientale.

È in questo contesto che a gennaio abbiamo aggiornato la nostra immagine e brand, come segno di ulteriore slancio verso il futuro con la volontà di guidare del cambiamento”.

Cosa state sviluppando di nuovo per soddisfare le richieste del mercato di imballaggi sostenibili?

“Insieme ai nostri partner della filiera del packaging flessibile stiamo puntando sullo sviluppo di materiali completamente riciclabili, con strutture di laminazione monomateriale (es. PE o PP), materiale cartaceo (riciclabile fino a 7 volte) e materiale compostabile e a base biologica (es. PEF o PLA).

Inoltre, stiamo rafforzando le nostre tecnologie che abilitano l’utilizzo di inchiostri, adesivi e vernici senza solventi per azzerare le emissioni di composti organici volatili e consentire di operare in ambienti di produzione più sicuri. Tra questi i prodotti a base acqua, Electron Beam e UV/UV Led.

A tal proposito, Uteco ha lanciato la sua “Academy”: percorsi formativi rivolti al personale interno e stakeholder esterni su vari temi, tra cui la sostenibilità della filiera del packaging flessibile”.

Quali innovazioni e recenti sviluppi stanno influenzando la filiera del packaging flessibile, coinvolgendo brand owners, consumatori e fornitori di tecnologie come Uteco?

Stiamo assistendo a dei profondi cambiamenti dei trend di mercato e delle necessità dei consumatori, che influenzano le caratteristiche del packaging e delle tecnologie utilizzate nella filiera produttiva.

Stiamo assistendo a dei profondi cambiamenti dei trend di mercato e delle necessità dei consumatori, che influenzano le caratteristiche del packaging e delle tecnologie utilizzate nella filiera produttiva.

Crediamo che la crescita dei canali di vendita e-commerce e dello shopping online aumenterà la domanda di packaging flessibile, alla ricerca di soluzioni sempre più innovative ed efficienti.

Sarà sempre più richiesta la personalizzazione, poiché l’imballaggio è ormai utilizzato come mezzo per interagire con i clienti, con messaggi specifici che evidenziano la necessità di stampare informazioni ad alta variabilità.

La crescente domanda di prodotti “on-the-go” e di piccole dimensioni/monouso con una evidente evoluzione dei formati va incontro alle richieste dei rivenditori, interessati a imballaggi pronti per la vendita al dettaglio per ridurre al minimo lo spazio.

Le soluzioni di stampa digitali ibride possono supportare le richieste della filiera del packaging in tema di sicurezza alimentare e non, grazie alla tracciabilità di filiera che può essere garantita dalla presenza di codici identificativi e altamente variabili come il QR, per i quali la stampa digitale è sicuramente la più indicata.

Per quanto riguarda il risparmio energetico, le tecnologie di stampa sempre più efficienti dal punto di vista energetico, permettono di ridurre i consumi delle macchine e le emissioni di sostanze tossiche nell’aria e negli ambienti di lavoro, infine grande attenzione anche a sicurezza e automazione, dove sistemi avanzati per i processi di stampa e converting, sono finalizzati a ridurre al minimo gli sprechi dei materiali, garantendo all’operatore di lavorare in totale sicurezza”.