Nel settore del packaging in cartone, produzione e logistica sono spesso i reparti percepiti come i veri motori della competitività; è proprio qui che si parla di efficienza e ottimizzazione. Chi analizza più a fondo, però, sa che a monte esiste un processo che funge come vera e propria leva strategica per il successo dell’azienda: la fase di progettazione e preventivazione

By Jan Jürgen Bredereck, Marco Brisotto

Email di contatto: marketing@induvation.com o bredereck@induvation.com

È qui che si decide se un’azienda riuscirà a rispondere rapidamente al mercato, a garantire margini sostenibili e a costruire relazioni di valore con i clienti. Inoltre, in questo processo viene fondata la base per un’esecuzione operativa efficiente: la parola magica, in questo caso, è “industrializzazione”.

In questa fase, è fondamentale sapere rispondere a delle domande cruciali:

- Possiedo tutte le informazioni necessarie per sviluppare un preventivo coerente?

- È possibile soddisfare la richiesta del cliente in termini di qualità, rispettando il margine minimo aziendale definito per la realizzazione della commessa?

- Conosco quanto è saturo il mio ufficio tecnico, in base alle tempistiche delle attività associate a questo processo?

Per nostra esperienza, possiamo assicurare che, la maggior parte delle volte, la risposta delle aziende del cartone a queste domande è negativa.

Va aggiunto anche che, come evidenza identificata grazie a sondaggi effettuati verso i clienti dei nostri clienti, il servizio di una progettazione efficiente ed efficace fa parte dei fattori critici di competitività più importanti nel settore del cartone.

Come fare, quindi, per rendere il processo di progettazione e preventivazione più efficiente, mantenendo l’efficacia verso il cliente?

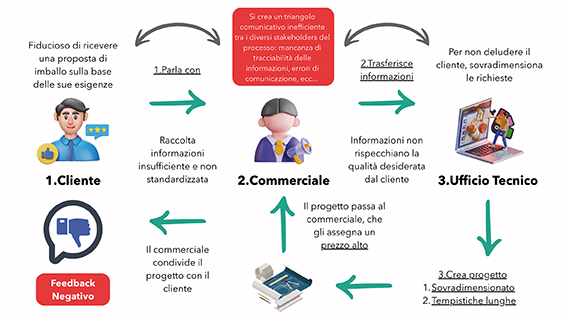

Il problema: inefficienze sistemiche che erodono margini

Il problema: inefficienze sistemiche che erodono margini

Prima di tutto, bisogna affermare che la varietà dei processi di preventivazione e progettazione presenti all’interno di un’azienda del cartone dipende dal livello di servizio che si vuole offrire ai clienti. Maggiore lo standard, più complesso il processo.

Molti scatolifici e cartotecniche sperimentano le stesse difficoltà:

- Informazioni frammentate tra commerciale e ufficio tecnico, che portano a errori di interpretazione, scambi di mail e iterazioni infinite.

- Proposte sovradimensionate, spesso pensate per cautelarsi, che però aumentano i costi e riducono la marginalità.

- Tempi di risposta lunghi, con il rischio di perdere opportunità commerciali a favore di concorrenti più veloci.

- Mancanza di indicatori chiave, che rende invisibili i colli di bottiglia e impedisce di migliorare i processi. Di seguito alcuni indicatori chiave per gestire al meglio il processo:

- Livello di saturazione dell’ufficio tecnico

- Tempistiche di elaborazione di famiglie specifiche di commessa

- Tempistiche dei processi precedenti o correlati alla progettazione e alla preventivazione (tempo di creazione del preventivo della fustella da parte del fornitore, ad esempio)

Il risultato? Spesso si traduce in margini compromessi già in fase di offerta, ordini gestiti con affanno e clienti che percepiscono lentezza e disorganizzazione, oltre che a mancanza di ragionamenti su aspetti relativi all’industrializzazione del prodotto.

Non sorprende che in molti casi il problema non stia in produzione (dove vanno gestiti tutti gli errori causati nei processi precedenti), ma nell’imbuto decisionale e organizzativo della preventivazione.

La soluzione: standardizzare e digitalizzare il processo

Per invertire la rotta, occorre un cambio di approccio: trattare la progettazione e la preventivazione come un processo strutturato, standardizzato e misurabile, con attività e tempistiche conosciute e definite, piuttosto che come un’attività improvvisata, che dipende dalla tipologia di richiesta del cliente.

Le azioni chiave da intraprendere per raggiungere questo obiettivo sono le seguenti:

- Standardizzazione degli input e output informativi: ogni commessa deve essere descritta con dati chiari e uniformi. Niente richieste vaghe: moduli e format predefiniti eliminano ambiguità e riducono errori, e soprattutto fanno da ponte tra due mondi con obiettivi spesso diversi, ovvero ufficio commerciale ed ufficio tecnico.

- Responsabilità definite e processi definiti: stabilire chi fa cosa, quando e come all’interno del processo di progettazione e preventivazione. Flowchart e checklist (da utilizzare, ad esempio, quando il commerciale richiede informazioni sull’imballo al cliente) permettono di visualizzare i punti di passaggio critici.

- Coinvolgimento dei partner esterni: fornitori di attrezzature, fustelle e impianti, fornitori di servizi produttivi esterni, devono entrare nel flusso informativo, riducendo tempi di coordinamento e prevenendo errori di progettazione.

- Capacità finita dell’ufficio tecnico: come un reparto produttivo, anche l’ufficio tecnico ha limiti di carico. Riconoscerli significa evitare colli di bottiglia e gestire le priorità con metodo, oltre a fornire una corretta data di emissione offerta al cliente finale (incremento del livello di servizio). Per questo motivo risulta fondamentale conoscere i lead time interni dei sottoprocessi correlati. L’impatto maggiore sul tempo di attraversamento di un preventivo è generato dai tempi di attesa, piuttosto che dai tempi operativi (specialmente quando si attende un’informazione da una funzione esterna all’azienda, su cui non si ha il controllo).

- Integrazione di servizi aggiuntivi: i servizi logistici aggiuntivi, come ad esempio lo stoccaggio a magazzino, le consegne multiple, i packaging speciali e la gestione delle urgenze, comportano costi significativi e devono quindi essere considerati e integrati già in fase di preventivazione e progettazione.

- Integrare nella progettazione aspetti di industrializzazione della qualità delle attrezzature adeguate alle performance di produzione e alla qualità del prodotto, standardizzazioni di prodotto (ad esempio delle carte dell’ondulatore e della composizione), con lo scopo di aumentare le performance dell’ondulatore e promuovere lo sviluppo di tipi di prodotti che sono coerenti con le caratteristiche dei macchinari aziendali.

- Competenza dell’ufficio tecnico: per nostra esperienza, notiamo che l’ufficio tecnico spesso non viene integrato in aspetti inerenti alla messa in produzione degli imballaggi in cartone e non è a conoscenza degli aspetti chiave che influenzano la performance dei prodotti. Una formazione attiva dell’ufficio tecnico, unita ad una presenza costante in produzione, incrementa il tasso di qualità del prodotto e la soddisfazione del cliente.

La svolta digitale

La svolta digitale

Una volta reso il processo stabile, la digitalizzazione diventa la naturale evoluzione. Ecco 2 spunti che dal nostro punto di vista sarebbe conveniente integrare nel processo:

- Workflow Management System per gestire versioni, allegati, scadenze e notifiche in modo automatico, all’interno di un processo che unisce le differenti funzioni aziendali e che coinvolge anche i fornitori esterni, che influenzano le tempistiche del processo.

- Process Mining per mappare i flussi reali, individuare inefficienze e proporre miglioramenti basati sui dati.

Strumenti più avanzati, come i software CPQ (Configure, Price, Quote), permettono di generare preventivi accurati e coerenti in pochi minuti, integrando regole tecniche e commerciali in un’unica piattaforma.

Strumenti come il CPQ, integrati con il CRM aziendale, permettono di elaborare le offerte in modo diretto, assicurando che i commerciali non possano proporre configurazioni non realizzabili o prezzi incoerenti. Questo previene il problema del margine minimo, oltre ad eventuali problemi di produzione della commessa.

Un vero e proprio game changer che abbiamo riscontrato frequentemente nei progetti realizzati con i nostri clienti è la possibilità offerta ai venditori, anche esterni, di inserire da remoto le informazioni durante la visita a clienti o prospect direttamente in formato digitale su telefono o tablet e, nei casi più favorevoli (almeno per i preventivi semplici), elaborare in tempo reale il prezzo di vendita.

Altre aziende, invece, hanno adottato soluzioni integrate CAD + gestionale: il progetto tecnico disegnato nel software viene trasferito automaticamente al sistema di preventivazione, che genera schede tecniche e calcoli di costo in tempo reale. Un aspetto fondamentale in questo contesto, ovvero dei progetti più complessi, è l’utilizzo di disegni parametrici.

Questo riduce drasticamente i tempi e aumenta il numero di offerte prodotte, senza la necessità di introdurre nuove risorse nel processo.

I benefici: più efficienza, più margini, più valore per il cliente

Implementare un processo di preventivazione standardizzato e digitale è un investimento concreto che porta risultati misurabili.

È molto importante tenere a mente che la fase di digitalizzazione deve sempre essere successiva a quella di standardizzazione del processo: questo aspetto vale per tutti i processi aziendali, poiché risulta più semplice digitalizzare procedure standard che una gestione non definita.

Di seguito alcuni benefici della standardizzazione e successiva digitalizzazione del processo di progettazione e preventivazione:

- Riduzione dei tempi di risposta: si può passare da giorni a poche ore nella formulazione di un preventivo. Alcuni software, ad esempio, riducono il tempo fino al 95%.

- Maggiore accuratezza delle offerte: proposte tecniche coerenti, senza sovradimensionamenti che erodono i margini e mettono a rischio la qualità della commessa.

- Tracciabilità e trasparenza: ogni passaggio è documentato, riducendo errori, incomprensioni e responsabilità.

- Dati per la strategia commerciale: indicatori su tempi, costi e cause di perdita delle offerte, utili per guidare scelte di mercato e miglioramenti continui.

- Valore percepito dal cliente: un partner che risponde in modo veloce e affidabile diventa la prima scelta quando si tratta di cambiare fornitore.

La centralizzazione di questo processo cruciale elimina passaggi manuali, riduce errori e migliora la comunicazione interna.

Un’azienda che gestisce bene la preventivazione non solo migliora l’efficienza interna, ma costruisce fiducia all’esterno. E la fiducia, nel mercato del packaging in cartone, si traduce in relazioni durature, marginalità più alte e leadership di mercato.

La visione: dal processo al vantaggio competitivo

In un mercato maturo come quello del packaging in cartone, la differenziazione non può più basarsi solo sul prezzo o sulla flessibilità generica, come abbiamo già sottolineato nei precedenti articoli.

La vera sfida è trasformare la progettazione e preventivazione in una leva strategica per:

- Sostenere una crescita profittevole.

- Allineare le promesse commerciali alle reali capacità interne.

- Liberare risorse da attività ripetitive per concentrarsi sull’innovazione e sul servizio al cliente.

Chi standardizza e digitalizza oggi costruisce la base per una competitività sostenibile domani.

Il futuro del packaging in cartone si giocherà sulla capacità di coniugare velocità, precisione e marginalità. E tutto questo passa anche dalla fase di progettazione e preventivazione: il cervello della macchina aziendale.