Le etichette multistrato sono veri e propri gioielli della comunicazione. La loro struttura a più livelli offre ampio spazio per informazioni dettagliate, senza appesantire il design dell’etichetta. Ma quale tecnologia di precisione si cela dietro la produzione di questi miracoli salvaspazio? La Gallus Labelmaster garantisce l’interazione perfetta tra efficienza, precisione e flessibilità nella produzione di etichette con bobine multiple.

di Dieter Finna

Le etichette multistrato si distinguono per l’enorme quantità di spazio disponibile in un’area molto ridotta. Note anche come etichette peel-off, cioè sfogliabili, permettono una comunicazione altamente efficiente per i rivenditori, che devono soddisfare esigenze informative in continua crescita.

Soluzioni ai problemi nei vari segmenti di mercato

Le etichette multistrato sono ormai consolidate in tutti i segmenti di mercato. Nel settore farmaceutico si trovano su astucci pieghevoli, fiale, barattoli e blister, dove vengono utilizzate per comunicare in modo chiaro le istruzioni di dosaggio, avvertenze e informazioni sugli ingredienti. Nel settore alimentare consentono un’etichettatura precisa con informazioni sui numerosi ingredienti e additivi, sull’origine e allergeni. In particolare per le versioni multilingue, le etichette a più strati offrono lo spazio necessario per dare in modo conciso le informazioni in tutte le varianti linguistiche.

Sulle confezioni di prodotti per la casa, queste etichette riportano avvertenze e istruzioni d’uso. Nel settore della sicurezza, vengono utilizzate come etichette void: qualsiasi tentativo di rimozione provoca una separazione irreversibile tra film e adesivo, rivelando un messaggio o un disegno che evidenzia la manomissione. Nella logistica e nell’e-commerce, facilitano la tracciabilità dei prodotti e la gestione dei resi, e ormai non passa giorno senza che emergano nuove applicazioni.

Processo produttivo con guida nastro sofisticata

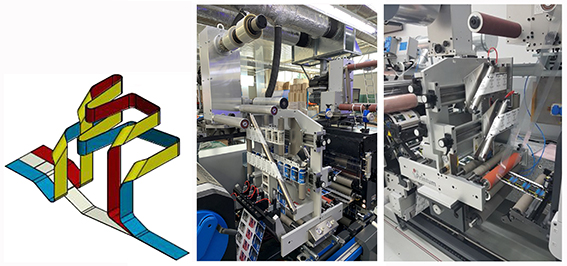

Il modo più semplice per spiegare le differenze nel processo produttivo delle etichette multistrato è considerare il supporto. Un metodo di produzione comune si basa su un unico nastro. Per prima cosa, si stampa il retro del supporto, poi la parte frontale, prima che il nastro venga tagliato in bobine più strette. Questi nastri vengono quindi sovrapposti per creare un’etichetta multistrato. In questo esempio, il risultato è un’etichetta a tre strati con cinque facce stampate. Tuttavia, la larghezza massima dell’etichetta è limitata a circa un terzo della larghezza originale del nastro.

Il processo di produzione cambia quando si utilizza una macchina con più svolgitori, in questo caso la lavorazione avviene con diversi nastri. Questo metodo consente l’uso di materiali di stampa differenti e permette volumi di produzione elevati.

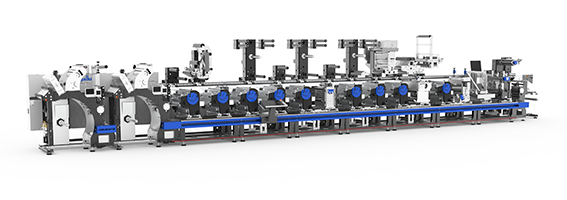

Le macchine da stampa modulari possono essere dotate di tre svolgitori e spesso includono 12 o più unità di stampa in linea. Inoltre, un sistema a rotaia posizionato sopra le unità di stampa può ospitare applicazioni come la stampa a caldo o a freddo con lamina, offrendo ulteriori opzioni per lo svolgimento e il riavvolgimento.

Nelle applicazioni multi-bobina il trasporto preciso del nastro è fondamentale. Solo con la massima precisione è possibile accoppiare accuratamente diversi supporti come nastri di polipropilene, polietilene e carta per formare un’unica etichetta. Questo si ottiene attraverso un sistema di controllo della macchina molto preciso, che regola lo svolgimento e la tensione del nastro dei materiali in base al loro rispettivo modulo di elasticità, un fattore cruciale, poiché le proprietà di allungamento di questi materiali variano notevolmente.

Con il controllo di registro nell’allineamento longitudinale e trasversale, viene definito un nastro master, mentre gli altri nastri vengono sincronizzati rispetto ad esso. Questo garantisce che tutti i nastri siano perfettamente allineati, consentendo una lavorazione successiva precisa e stabile.

Un sistema che si può comporre

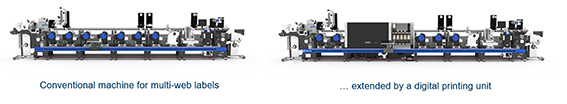

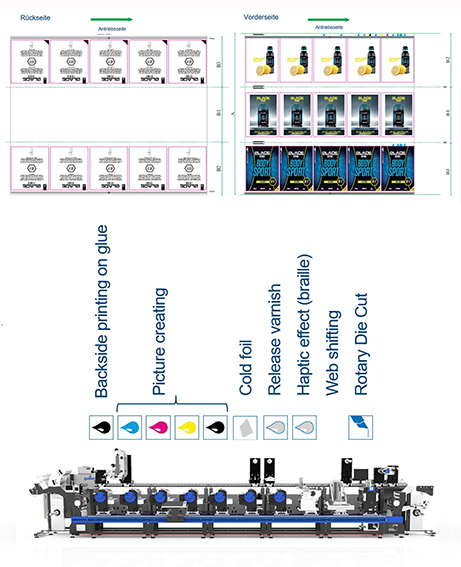

Quando è necessario ampliare i sistemi di stampa Gallus Labelmaster per la produzione di etichette multistrato, l’approccio “Un sistema da comporre” offre le opzioni necessarie grazie al suo design modulare. Ogni sistema macchina può essere aggiornato con unità di stampa flessografica e serigrafica, ad esempio, per consentire la stampa sul retro come prima fase di produzione, oltre che per effetti tattili o l’applicazione di scritte in braille.

L’aggiunta di un’unità di stampa digitale permette la stampa di dati variabili, usando da uno fino a quattro colori, con un’espansione opzionale della gamma cromatica che include arancione e viola. Inoltre, possono essere installate unità di fustellatura, spesso necessarie tra le unità di stampa nelle applicazioni multistrato.

Dalle etichette a bobina a quelle multistrato

La produzione di etichette multistrato si differenzia da quella delle tradizionali etichette autoadesive (PSL) già dalla fase di svolgimento del materiale in bobina. La sequenza di stampa inizia spesso con la stampa sul retro. Per questo, il nastro viene srotolato con il liner rivolto verso l’alto, il supporto e il liner vengono separati e il retro adesivo viene stampato nella prima unità di stampa flessografica, come mostrato nell’etichetta campione “Body Sport”. Successivamente, entrambi gli strati vengono ricombinati, pressati insieme, e la bobina viene girata per la stampa sul fronte. Il design a quattro colori viene quindi stampato in quattro unità di stampa flessografiche (CMYK).

Il passo successivo nella finitura è l’applicazione della lamina a freddo e, cosa più importante, la neutralizzazione dell’adesivo sul retro. A questo scopo sono disponibili diversi processi, come la vernice anti-aderente, che viene applicata sul frontale affinché le singole facce dell’etichetta multistrato possano essere aperte senza problemi.

Nel passaggio successivo, in un’unità di serigrafia vengono applicati effetti tattili prima che i nastri vengano tagliati e sovrapposti con precisione per formare l’etichetta multistrato.

Variabilità del processo: un fattore cruciale

Questa etichetta di esempio illustra le elevate necessità tecniche che la produzione di etichette multistrato pone alla configurazione della macchina. Un cambio rapido e flessibile del sistema macchina è un fattore essenziale per una produzione efficiente. Poiché le grafiche delle etichette multistrato richiedono sequenze di lavorazione molto diverse, le unità di stampa flessografica, serigrafica e di fustellatura devono poter essere collocate in posizioni differenti all’interno della macchina, a seconda del lavoro da svolgere. Se un lavoro può richiedere un’unità serigrafica nella sequenza macchina, il successivo potrebbe aver bisogno di un’unità di fustellatura in quella stessa posizione. L’efficienza produttiva si ottiene quindi solo se i moduli possono essere scambiati facilmente, rapidamente e con flessibilità.

Controllo intuitivo

Altre caratteristiche fondamentali per una produzione efficiente di etichette multistrato sono la facilità d’uso e il controllo della macchina tramite l’HMI (Human Machine Interface). Specialmente nelle macchine lunghe, il sistema supporta l’operatore fornendo informazioni in tempo reale sullo stato delle unità di stampa, sulla precisione di registro e sui processi sulla rotaia sopra le unità di stampa: ad esempio parametri come la tensione o lo stato delle unità di controllo della tensione del nastro e delle guide dei bordi del nastro, indipendentemente dalla posizione dell’operatore accanto alla macchina.

Una macchina concepita per assicurare scarti ridotti e un processo produttivo stabile

Particolarmente nella produzione di etichette multistrato con lunghi percorsi del nastro, lo scarto è un elemento chiave per una produzione efficace e sostenibile. Con la Gallus Labelmaster, questo aspetto è ottimizzato grazie a un percorso del nastro breve di appena 1,4 m tra le unità di stampa e a un’organizzazione compatta di tutti i processi chiave a livello primario. Questo elimina i percorsi aggiuntivi di nastro di 4-6 metri che si avrebbero passando ad altri livelli della macchina. Ciò riduce gli scarti, fa risparmiare tempo e riduce i costi, soprattutto in caso di frequenti cambi lavoro.

Allo stesso tempo, i percorsi brevi garantiscono un alto livello di stabilità nel processo produttivo, che ottimizza l’uso dei materiali nelle etichette multistrato, assicurando anche una gestione semplice e efficienza elevata.